Heavy-Duty-Robotersystem mit wartungsfreier Energiezuführung

Reif für die Bohrinsel

Meterhohe Wellen, Stürme mit hohen Windgeschwindigkeiten, dazu Öl, Schlamm und heftige Niederschläge: Die Arbeit auf einer Ölplattform ist nicht nur ungemütlich, es ist auch gefährlich. Bohrgestänge werden aus dem Bohrloch nach oben getrieben, unter Hochdruck auseinandergeschraubt und wieder zusammengesetzt. Viel Handarbeit unter Zeitdruck, bei widrigen Umgebungsbedingungen und hohen Verletzungsrisiken. Das norwegische Unternehmen Robotic Drilling Systems will hier Abhilfe schaffen - mit einem Robotersystem für die Automatisierung der Bohrvorgänge auf der Plattform. Zuverlässige Energieketten sorgen bei diesen Extrembedingungen für die Energiezuführung.

Bild: RDS Robotic Drilling Systems AS

Bild: RDS Robotic Drilling Systems ASIn der Industrie werden immer mehr Prozesse automatisiert, um höhere Taktzahlen zu erreichen, Menschen von schwerer Arbeit zu entlasten und gleichzeitig Kosten zu sparen. Bild: Igus GmbH

Bild: Igus GmbH Bild: Igus GmbH

Bild: Igus GmbH

Bild: Igus GmbH

Bild: Igus GmbHKernkomponente: Ein Heavy-Duty-Schwerlastroboter

RDS hat eine ganze Familie von Robotern entwickelt, die diese Anforderungen erfüllen und jeweils Teilaufgaben des automatisierten Bohrvorgangs übernehmen. Der zentrale Schwerlastroboter namens Drillfloor mit sechs Achsen und der außergewöhnlich hohen Tragfähigkeit von 1.500kg am ausgestreckten, drei Meter langen Roboterarm und einem neu entwickelten Greifer verbindet die Elemente des Bohrgestänge (Stands) und steuert den Bohrvorgang. Der ebenfalls voll automatisierte Pipe Handler entnimmt die Segmente aus einem Bevorratungssystem, dem sogenannten Finger board, oder einer Fördereinheit an Deck und führt sie dem Roboter zu. Als weiteres RDS-Robotersystem unterstützen der Electric Roughneck sowie ein Pipe-Handling-Roboter den zentralen Schwerlastroboter beim Handling und Verschrauben der Bohrgestänge. Alle Systeme sorgen gemeinsam dafür, dass der komplette Bohrvorgang ohne menschliches Zutun abläuft. Nach Angaben des Herstellers arbeitet ein solches System bis zu 40 Prozent schneller und kann zwischen 10 und 20Mio.US$ pro Jahr einsparen.

Bild: Igus GmbH

Bild: Igus GmbHEnergie- und Signalzuführung über Rotationsmodul und Energiekette

Bei der siebten Achse des Drillfloor Robot handelt es sich um ein Schwerlast-Linearsystem, auf dem der komplette Roboter samt Last verfährt. Damit ergab sich für die Konstrukteure die Herausforderung, die Energie- und Signalzuführung entsprechend beweglich auszuführen - und das bei außerordentlich beengten Platzverhältnissen. Zudem gelten in diesem Bereich hohe Anforderungen des Explosionsschutzes. Für die Linearbewegung der siebten Achse ließ sich die Energiezuführung verhältnismäßig einfach realisieren: Leichte Kunststoff-Energieketten von Igus haben sich bei ähnlichen Einsätzen zahlreich bewährt und ermöglichen auch bei dieser Applikation, dass Leitungen für Energie, Daten und Medien gleichzeitig geführt werden können. Kniffliger war dagegen die Aufgabenstellung, die Energie- und Signalzuführung an der Drehachse des Roboterfußes entsprechend beweglich darzustellen.

Bild: igus GmbH

Bild: igus GmbH Bild: RDS Robotic Drilling Systems AS

Bild: RDS Robotic Drilling Systems ASKomplettlösung für komplexe Aufgabenstellung - Engineering inklusive

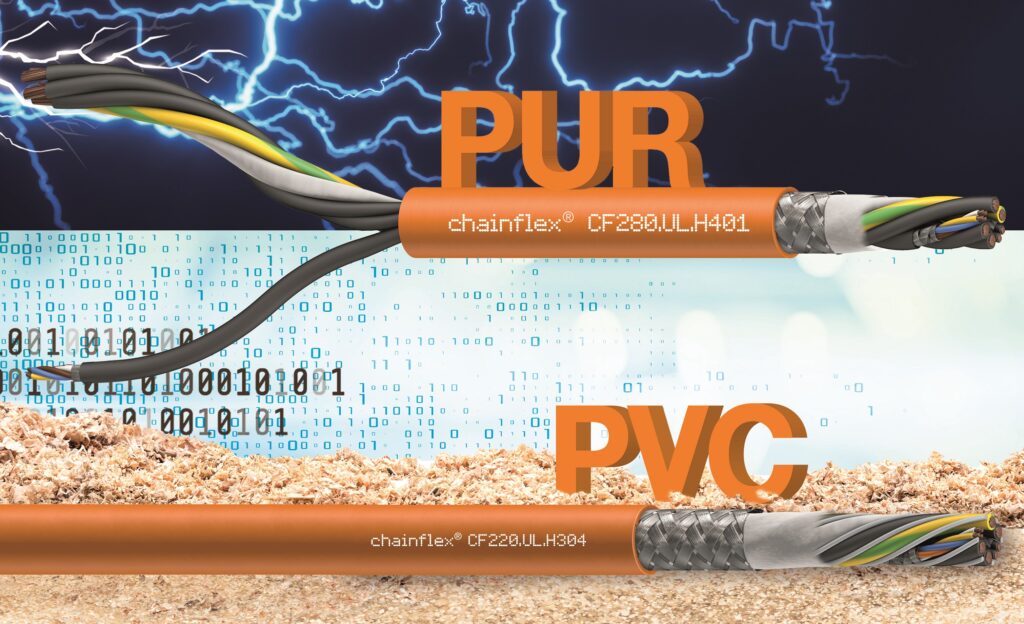

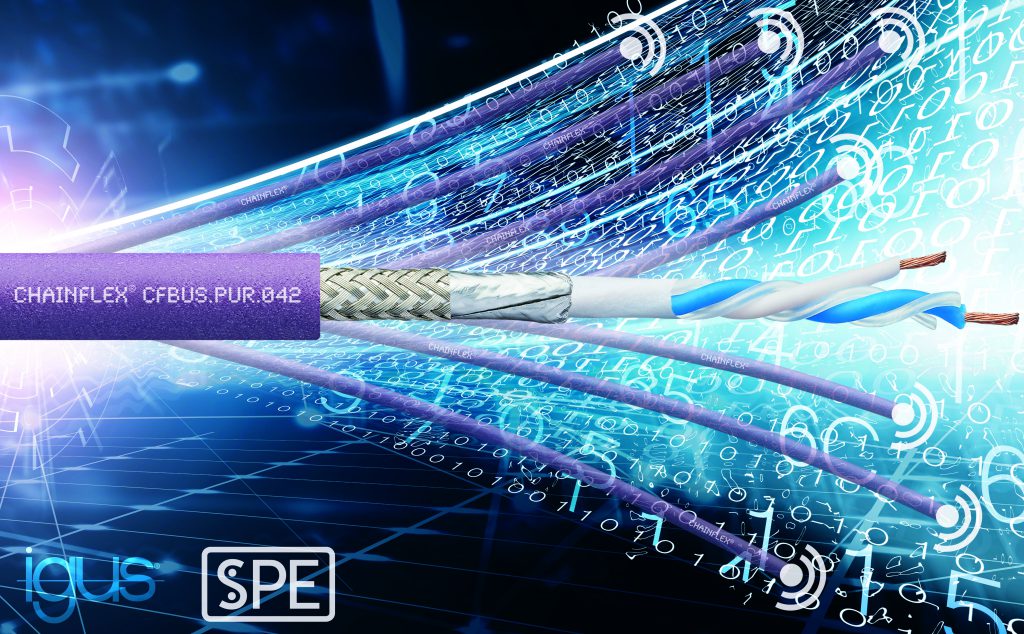

Diese Aufgabe wird mit einem Drehmodul gelöst, ebenfalls aus dem Hause Igus. Dabei handelt es sich um eine Energiekette, die auf der Seite liegend eingesetzt wird und mit einem rückwärtigen Biegeradius (RBR) arbeitet. Das bedeutet, dass die Kettenglieder in beide Richtungen bewegt werden, anders als bei üblichen linearen Verfahrwegen. Die Leitungen und Schläuche werden dabei mit Rasttrennstegen sicher in der Kette geführt und die Kette in einer runden Führungsrinne eingesetzt. Beim RDS-Roboter wurde dieses Drehmodul ins Robotergehäuse integriert, was aufgrund des sehr begrenzten Bauraums echte Feinarbeit und professionelles Engineering erforderte. Diese Aufgabe erledigte beim Kölner Energiekettenhersteller ein Team aus dem Bereich Project Engineering. Das Ergebnis ist eine Komplettlösung in einer besonderen Roboterinstallation, bei der neben dem Drehmodul auch Chainflex-Leitungen von Igus zum Einsatz kommen, die für explosionsgefährdete Bereiche und ebenfalls nach NEK606 zertifiziert sind. Die Leitungen wurden von Grund auf für bewegliche Anwendungen entwickelt und überzeugen durch lange Lebensdauer auch bei extremen Bedingungen. Auf sämtliche Leitungen des Programms garantiert Igus eine Haltbarkeit von 36 Monaten und hat bereits 403 Leitungen aus dem Programm nach den Offshore-Regelwerken von DNV GL zertifiziert. Die Energieketten werden fertig konfektioniert als Readychain-Systeme inklusive Steckern beim Unternehmen RDS in Stavanger angeliefert. Das vereinfacht nicht nur die Montage. Es gewährleistet ebenfalls, dass alle Anschlüsse und Verbindungselemente den besonderen Anforderungen des elektrischen Explosionsschutzes entsprechen. Gerade bei Offshore-Anwendungen ist außerdem die Korrosionsbeständigkeit häufig sehr wichtig. Die wartungsfreien Kunststoffenergieketten können hier ohne Einschränkungen eingesetzt werden. Je nach Kundenanforderungen übernimmt Igus darüber hinaus sämtliche Arbeitsschritte von der Planung bis zur kompletten Montage vor Ort - auch auf hoher See, denn die Servicemitarbeiter sind für das Arbeiten auf Ölbohrplattformen testiert.

Beweglichkeit auch in der Vertikalen

An den anderen Automatisierungseinheiten des mannlosen Ölbohrprozesses kommen ebenfalls Igus-Komponenten zum Einsatz. Sowohl am Electric Roughneck als auch am Pipe Handler laufen Energieketten - insgesamt sind es 25 Stück. Sie sind an den Masten, also an den Vertikalachsen der Handling-Systeme angeordnet, mit denen die Stands aus dem Vorrat entnommen und dem zentralen Roboter zugeführt werden. Auch hier waren Wartungsfreiheit, Unempfindlichkeit gegenüber Seewasser und mechanischen Beanspruchungen sowie Ex-Schutz- und Offshore-Zulassungen ausschlaggebend für die Auswahl. "Es ist für uns wichtig, Komponenten für die Roboter aus einer Hand und möglichst einbaufertig zu beziehen", erklärt Jimmy Bostrom, Chief Operating Officer von Robotic Drilling Systems. "Die Systeme sollten zudem möglichst wartungsfrei sein. Das kann Igus gewährleisten." Das von RDS entwickelte Robotiksystem eignet sich für die Installation auf neuen Ölbohrplattformen, aber auch für den Retrofit. Es schafft neue Spielregeln für die Beurteilung der Wirtschaftlichkeit von Explorationsprojekten - ein wichtiger Faktor angesichts der niedrigen Ölpreise. Aus diesem Grund stieß die Neuentwicklung von Beginn an auf großes Interesse - und führte unter anderem dazu, dass sich namhafte Bohrunternehmen an RDS beteiligt haben. Nach umfassenden Tests wurde bereits eine erste Praxisinstallation auf einer Ölbohrplattform in Norwegen in Betrieb genommen. Die gesamte Branche verfolgt aufmerksam das Projekt, das die Arbeit auf Ölbohrplattformen schneller und günstiger und vor allem sicherer macht.

Igus verleiht goldenen Vector 2016 an Robotic Drilling Systems

Moderne Kunststoff-Energieketten sind die Nabelschnur des Maschinenbaus und der Automation. Sie übernehmen die zuverlässige und sichere Zuführung von Energie, Daten, Impulsen und Medien und sind dabei ständig in Bewegung. Sie sind vom Kran- über den Werkzeugmaschinenbau, am Roboter, bis hin nach Hollywood nahezu universell einsetzbar. Die Firma Igus als weltweit tätiger Produzent von Energiekettensystemen hat auf der Hannover Messe 2016 zum fünften Mal den Vector Award verliehen. Diese Auszeichnung honoriert außergewöhnliche und mutige Anwendungen in der Energiezuführung, die mit Energieketten und Leitungen realisiert wurden. In diesem Jahr hatten sich 190 Einsendungen aus 26 Ländern um den Preis beworben - am meisten überzeugte die Jury, bestehend aus Vertretern von Fachmedien, Wirtschaft und Forschung, die Schwerlastroboter-Anwendung von Robotic Drilling Systems. Den mit 5.000E dotierten goldenen Vector bekam Jimmy Bostrom, Chief Operating Officer bei Robotic Drilling Systems, vor rund 500 Besuchern im Rahmen der Preisverleihung auf der Hannover Messe am Igus-Stand überreicht. Der silberne Vector ging an den italienischen Werkzeugmaschinenhersteller Fidia, der mit einem komplett vorkonfektionierten und vormontierten Multirotationsmodul von Igus Drehbewegungen bis 720° realisiert. Den Vector 2016 in Bronze erhielt das Unternehmen Ebawe für eine Anlage, die Betonelemente herstellt. Hier sorgt eine Energiekette dafür, dass der Betonverteiler ein bis zwei Mal am Tag zur 50m entfernten Reinigungsstelle gefahren werden kann.

Meterhohe Wellen, Stürme mit hohen Windgeschwindigkeiten, dazu Öl, Schlamm und heftige Niederschläge: Die Arbeit auf einer Ölplattform ist nicht nur ungemütlich, es ist auch gefährlich. Bohrgestänge werden aus dem Bohrloch nach oben getrieben, unter Hochdruck auseinandergeschraubt und wieder zusammengesetzt. Viel Handarbeit unter Zeitdruck, bei widrigen Umgebungsbedingungen und hohen Verletzungsrisiken. Das norwegische Unternehmen Robotic Drilling Systems will hier Abhilfe schaffen - mit einem Robotersystem für die Automatisierung der Bohrvorgänge auf der Plattform. Zuverlässige Energieketten sorgen bei diesen Extrembedingungen für die Energiezuführung.

Bild: RDS Robotic Drilling Systems AS

Bild: RDS Robotic Drilling Systems ASIn der Industrie werden immer mehr Prozesse automatisiert, um höhere Taktzahlen zu erreichen, Menschen von schwerer Arbeit zu entlasten und gleichzeitig Kosten zu sparen. Bild: Igus GmbH

Bild: Igus GmbH Bild: Igus GmbH

Bild: Igus GmbH

igus GmbH

Dieser Artikel erschien in ROBOTIK UND PRODUKTION 3 2016 - 12.09.16.Für weitere Artikel besuchen Sie www.robotik-produktion.de