Antriebsauslegung für Maschinen und Anlagen

Dynamische Modelle

Für produzierende Unternehmen ist Energieeffizienz und die Reduktion von Lastspitzen ein entscheidender Wettbewerbsfaktor. Die Installation und der Betrieb der benötigten Infrastruktur sind Kostenfaktoren, die so gering wie möglich zu halten sind. Das gilt auch für jegliche Art von Antrieben, die in einer Anlage verbaut werden. Dr. Georg Wünsch von Machineering beschäftigt sich in seinem Kommentar nun mit der entscheidenden Frage, wie groß der benötigte Antrieb denn tatsächlich sein muss.

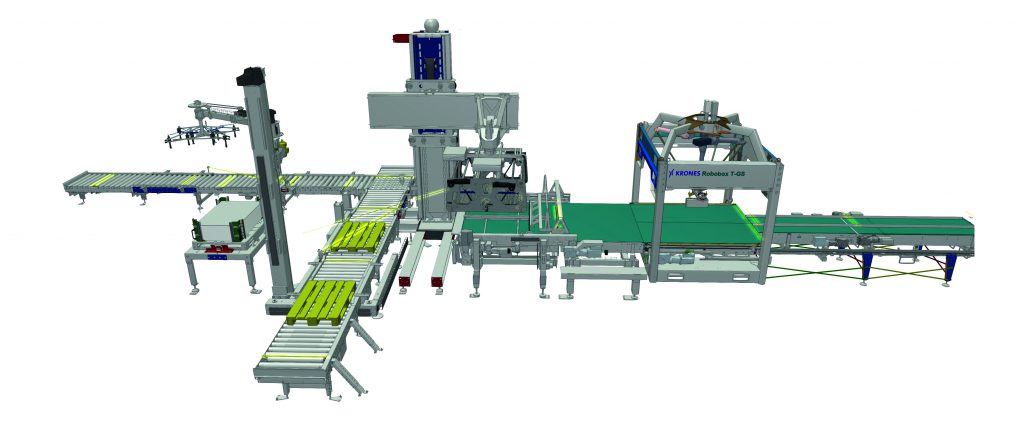

Bild: Machineering GmbH & Co. KG

Bild: Machineering GmbH & Co. KGBei der Konstruktion einer neuen Maschine erfolgen die ersten Berechnungen meist schon in einem sehr frühen Stadium. Oft gilt es, verschiedene Varianten zu berechnen und abzuschätzen, ob die Leistung auch dann noch ausreicht, wenn ein kleinerer Antrieb eingesetzt wird, oder inwieweit sich diese mit dem nächstgrößeren Antrieb steigern lässt. Bild: MBB Fertigungstechnik GmbH

Bild: MBB Fertigungstechnik GmbH

Inhouse oder nicht?

Aus Erfahrung wird man klug! Warum also nicht das Wissen Inhouse bündeln und selbst die Antriebsberechnung in die Hand nehmen? Vieles in diesem Bereich ist Empirie. So lassen sich Verbesserungen schnell intern umsetzen und die Antriebe selbst entsprechend konfigurieren. Wir von Machineering bieten hierzu entsprechende Schulungen an. Durch viele Gespräche mit unseren Kunden wissen wir, dass der Bedarf an Simulation von dynamischen Antriebsmodellen hoch ist. Viele erwarten diese Möglichkeit einfach von einer guten Simulationssoftware. Um diese Modelle Inhouse zu erstellen, auszulesen und entsprechend umzusetzen, ist es wichtig, Kompetenzen im Team zu bündeln. Strategisch ist es sogar sinnvoll, eine eigene Abteilung zu schaffen, die sich mit der Antriebsauslegung befasst. Dafür wird das Know-how an Mechanik, Elektroplanung und Hydraulik benötigt. Natürlich lassen sich diese Berechnung auch durch die Antriebshersteller vornehmen. Wenn diese auch mit einer Simulationssoftware wie unserer arbeiten, werden diese zu einem ähnlichen Ergebnis kommen. Ob ein Maschinenbauer aber seine gesamte Anlagenplanung nun außer Haus geben möchte, bleibt jedem Unternehmen selbst überlassen. Denn für eine gute Antriebsauslegung muss umfangreiches Wissen über die Antriebsmechanik sowie die Prozesslast vorliegen. Ziel ist es sicherlich, Schnittstellen zu verbessern. Das gilt sowohl für die Antriebshersteller selbst als auch für die Maschinenbauer. Mithilfe der Simulation von dynamischen Antriebsmodellen entsteht nebenbei sehr viel wertvolles Wissen: verschiedene Antriebstechniken werden vergleichbar und Erfahrungen zu der tatsächlich benötigten Antriebsgröße, basierend auf den virtuellen Erkenntnissen, gesammelt.

Für produzierende Unternehmen ist Energieeffizienz und die Reduktion von Lastspitzen ein entscheidender Wettbewerbsfaktor. Die Installation und der Betrieb der benötigten Infrastruktur sind Kostenfaktoren, die so gering wie möglich zu halten sind. Das gilt auch für jegliche Art von Antrieben, die in einer Anlage verbaut werden. Dr. Georg Wünsch von Machineering beschäftigt sich in seinem Kommentar nun mit der entscheidenden Frage, wie groß der benötigte Antrieb denn tatsächlich sein muss.

Bild: Machineering GmbH & Co. KG

Bild: Machineering GmbH & Co. KGBei der Konstruktion einer neuen Maschine erfolgen die ersten Berechnungen meist schon in einem sehr frühen Stadium. Oft gilt es, verschiedene Varianten zu berechnen und abzuschätzen, ob die Leistung auch dann noch ausreicht, wenn ein kleinerer Antrieb eingesetzt wird, oder inwieweit sich diese mit dem nächstgrößeren Antrieb steigern lässt. Bild: MBB Fertigungstechnik GmbH

Bild: MBB Fertigungstechnik GmbH

machineering GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 10 2017 - 06.10.17.Für weitere Artikel besuchen Sie www.sps-magazin.de