Virtueller Maschinentest

Der digitale Zwilling im Schaltschrank

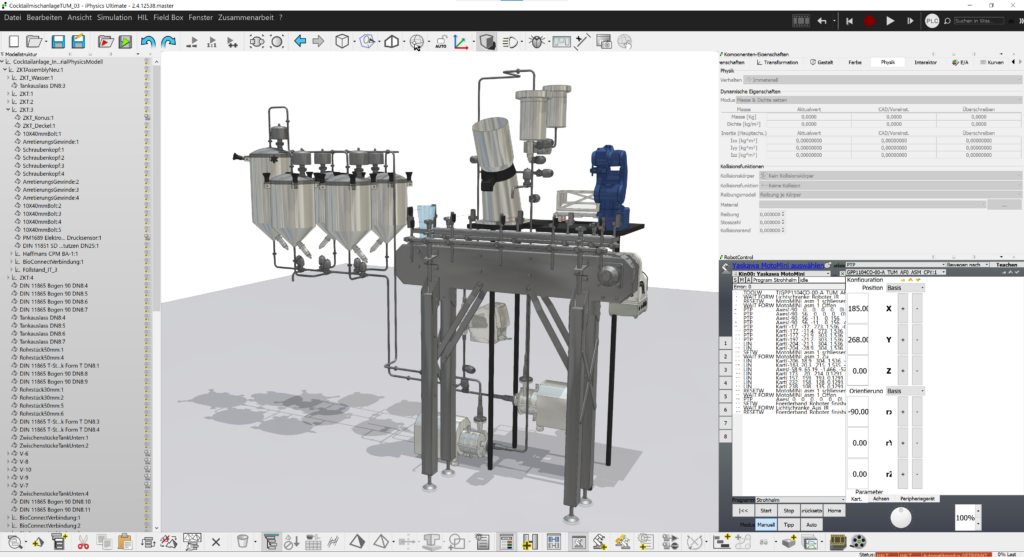

Der digitale Zwilling und Industrie 4.0 gehören untrennbar zusammen. Jeder spricht davon, doch die Umsetzung ist für viele noch schwierig. Das will die Firma Machineering ändern. Mit dem machineering Digital Twin sollen sich Maschinenbetreiber den digitalen Zwilling tatsächlich in den Schaltschrank stellen können - und diesen somit in die standardisierten Abläufe einbinden.

Bild: Machineering GmbH & Co. KG

Bild: Machineering GmbH & Co. KGMit der Auslieferung einer jeden Maschine erhält der Betreiber dann optimalerweise bereits vom Hersteller den Digital Twin, der mit allen relevanten Daten der entsprechenden Maschine bestückt ist. So läuft die Simulationssoftware industrialPhysics direkt im Schaltschrank. Mit der realen Inbetriebnahme einer Anlage läuft nun der digitale Zwilling als virtuelles Pendant im Schaltschrank - basierend auf Echtzeitdaten der Maschine. Der digitale Zwilling lässt sich so in die Standardproduktion integrieren. Er liefert alle notwendigen Daten für einen reibungslosen Ablauf. Auch die Berechnung komplizierter geometrischer Modelle ist möglich. Durch das virtuelle Testen aller Abläufe im Vorfeld über einen längeren Zeitraum hinweg, lassen sich Maschinen ohne böse Überraschungen real in Betrieb nehmen. Darüber hinaus können durch eine zeitlich vorgeschaltete Look-Ahead-Funktion auftretende Kollisionen erkannt werden bevor sie passieren.

Arbeitsvorbereitung - ganz simpel

Der machineering Digital Twin erleichtert die gesamte Arbeitsvorbereitung. Bisher mussten vor allem Unternehmen, die häufig neue Produkte integrieren wollten, mit teilweise sehr langen Stillstandzeiten rechnen. Jede Maschine musste erst eingestellt werden und dennoch mit bekannten Produkten weiterhin umgehen können. Mit der neuen Funktion im Schaltschrank kann die Maschine bzw. das virtuelle Pendant mit den realen CAD-Daten versorgt werden. Alle Abläufe können so mit einer auf Echtzeitdaten basierenden Simulation getestet, angepasst und verbessert werden. Erst wenn die automatische virtuelle Inbetriebnahme reibungslos funktioniert, werden die neuen Parameter in die reale Maschine übertragen.

Maintenance und Unabhängigkeit

Die neue Machineering-Box dient auch als Basis für Remote Maintenance und Predictive Maintenance. Der Endkunde kann einerseits auf schnelle Unterstützung bauen und der Maschinenbauer kann schnell eingreifen und Fehler remote nachstellen und beheben. Lösungsvorschläge für diverse Probleme sind im digitalen Zwilling hinterlegt und können jederzeit abgerufen werden. Die Box ist WLAN-fähig und kann mit gängigen mobilen Devices verbunden werden. Auch die Ausgabe über VR- bzw AR-Systeme ist möglich. Besonders entscheidend: Die Daten werden in einer lokalen Hardware gerechnet und gespeichert, statt in einer externen Cloud. Durch die große Rechenleistung lassen sich auch komplexe Modelle simulieren und das mit einer hohen Bandbreite zur Maschinensteuerung. Mit dem digitalen Zwilling im Schaltschrank sollen zukünftig z.B. auch Rüstvorgänge beinahe automatisch durch hinterlegte Anleitungen abgespielt werden. Auch die Maschine, die Ihrem Instandhalter selbst Arbeitsanweisungen erteilt, ist nur noch eine Frage der Zeit. Mit hinterlegten Daten für diverse Problemfälle kann mithilfe des digitalen Zwillings schnellst möglich eine passende Lösung für jegliche Störfälle gefunden werden.

Virtuelle Inbetriebnahme in Echtzeit

Der echte digitale Zwilling will in allen Situationen erprobt sein. Er kann erst seinen Nutzen entfalten, wenn die reale Maschine läuft. Auch hier hat Machineering eine neue Lösung entwickelt: Mit der Field Box 1 steht den Herstellern einer Anlage eine komplette Rest-Bussimulation für Profinet oder Ethernet IP zur Verfügung. Die Field Box 1 kann entweder auf dem Schreibtisch oder im Test Rack für die Anbindung der Simulationssoftware industrialPhysics an eine reale Steuerung über Feldbus eingesetzt werden. Ausgestattet mit der Simulationssoftware industrialPhysics wird die Field Box 1 lediglich via Plug&Play mit dem Rechner bzw. der Steuerung verbunden und ist sofort einsatzbereit. Die Feldbusemulation erfolgt bei der Inbetriebnahme in der Field Box 1, wodurch der Simluationsrechner entlastet wird.

Der digitale Zwilling und Industrie 4.0 gehören untrennbar zusammen. Jeder spricht davon, doch die Umsetzung ist für viele noch schwierig. Das will die Firma Machineering ändern. Mit dem machineering Digital Twin sollen sich Maschinenbetreiber den digitalen Zwilling tatsächlich in den Schaltschrank stellen können - und diesen somit in die standardisierten Abläufe einbinden.

Bild: Machineering GmbH & Co. KG

Bild: Machineering GmbH & Co. KGMit der Auslieferung einer jeden Maschine erhält der Betreiber dann optimalerweise bereits vom Hersteller den Digital Twin, der mit allen relevanten Daten der entsprechenden Maschine bestückt ist. So läuft die Simulationssoftware industrialPhysics direkt im Schaltschrank. Mit der realen Inbetriebnahme einer Anlage läuft nun der digitale Zwilling als virtuelles Pendant im Schaltschrank - basierend auf Echtzeitdaten der Maschine. Der digitale Zwilling lässt sich so in die Standardproduktion integrieren. Er liefert alle notwendigen Daten für einen reibungslosen Ablauf. Auch die Berechnung komplizierter geometrischer Modelle ist möglich. Durch das virtuelle Testen aller Abläufe im Vorfeld über einen längeren Zeitraum hinweg, lassen sich Maschinen ohne böse Überraschungen real in Betrieb nehmen. Darüber hinaus können durch eine zeitlich vorgeschaltete Look-Ahead-Funktion auftretende Kollisionen erkannt werden bevor sie passieren.

Arbeitsvorbereitung - ganz simpel

Der machineering Digital Twin erleichtert die gesamte Arbeitsvorbereitung. Bisher mussten vor allem Unternehmen, die häufig neue Produkte integrieren wollten, mit teilweise sehr langen Stillstandzeiten rechnen. Jede Maschine musste erst eingestellt werden und dennoch mit bekannten Produkten weiterhin umgehen können. Mit der neuen Funktion im Schaltschrank kann die Maschine bzw. das virtuelle Pendant mit den realen CAD-Daten versorgt werden. Alle Abläufe können so mit einer auf Echtzeitdaten basierenden Simulation getestet, angepasst und verbessert werden. Erst wenn die automatische virtuelle Inbetriebnahme reibungslos funktioniert, werden die neuen Parameter in die reale Maschine übertragen.

Maintenance und Unabhängigkeit

Die neue Machineering-Box dient auch als Basis für Remote Maintenance und Predictive Maintenance. Der Endkunde kann einerseits auf schnelle Unterstützung bauen und der Maschinenbauer kann schnell eingreifen und Fehler remote nachstellen und beheben. Lösungsvorschläge für diverse Probleme sind im digitalen Zwilling hinterlegt und können jederzeit abgerufen werden. Die Box ist WLAN-fähig und kann mit gängigen mobilen Devices verbunden werden. Auch die Ausgabe über VR- bzw AR-Systeme ist möglich. Besonders entscheidend: Die Daten werden in einer lokalen Hardware gerechnet und gespeichert, statt in einer externen Cloud. Durch die große Rechenleistung lassen sich auch komplexe Modelle simulieren und das mit einer hohen Bandbreite zur Maschinensteuerung. Mit dem digitalen Zwilling im Schaltschrank sollen zukünftig z.B. auch Rüstvorgänge beinahe automatisch durch hinterlegte Anleitungen abgespielt werden. Auch die Maschine, die Ihrem Instandhalter selbst Arbeitsanweisungen erteilt, ist nur noch eine Frage der Zeit. Mit hinterlegten Daten für diverse Problemfälle kann mithilfe des digitalen Zwillings schnellst möglich eine passende Lösung für jegliche Störfälle gefunden werden.

Virtuelle Inbetriebnahme in Echtzeit

Der echte digitale Zwilling will in allen Situationen erprobt sein. Er kann erst seinen Nutzen entfalten, wenn die reale Maschine läuft. Auch hier hat Machineering eine neue Lösung entwickelt: Mit der Field Box 1 steht den Herstellern einer Anlage eine komplette Rest-Bussimulation für Profinet oder Ethernet IP zur Verfügung. Die Field Box 1 kann entweder auf dem Schreibtisch oder im Test Rack für die Anbindung der Simulationssoftware industrialPhysics an eine reale Steuerung über Feldbus eingesetzt werden. Ausgestattet mit der Simulationssoftware industrialPhysics wird die Field Box 1 lediglich via Plug&Play mit dem Rechner bzw. der Steuerung verbunden und ist sofort einsatzbereit. Die Feldbusemulation erfolgt bei der Inbetriebnahme in der Field Box 1, wodurch der Simluationsrechner entlastet wird.

machineering GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN SPS-Special 2017 - 14.11.17.Für weitere Artikel besuchen Sie www.sps-magazin.de