Interview mit Jochen Vetter, Pilz

"MRK erfordert ein Umdenken"

Vor rund einem Jahr wurde die 'ISO Technical Specification zu Sicherheitsanforderungen bei der Kollaboration zwischen Mensch und Industrieroboter' veröffentlicht. Sie ist darauf ausgelegt, Licht in das regulatorische Dunkel der Mensch/Roboter-Kollaboration, kurz MRK, zu bringen. Ist das geschehen und alle Fragen geklärt? Das SPS-MAGAZIN hat bei Jochen Vetter, Manager Robot Safety bei Pilz, nachgefragt.

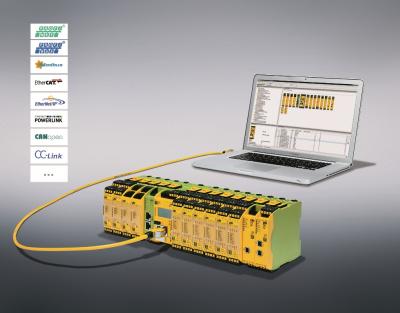

Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KGVor rund einem Jahr wurde die ISO/TS15066 veröffentlicht. Wie sieht das vorläufige Fazit von Pilz aus?

Jochen Vetter: Die Erwartungshaltung an die ISO/TS15066 war groß, denn mit den bestehenden Normen ließen sich Applikationen im Bereich MRK nicht wirklich umsetzen. Hier klaffte eine Lücke. Im neuen Dokument sind nun zum einen vier Kollaborationsarten als Schutzprinzipien genauer beschrieben. Zum anderen existieren auch detaillierte Angaben zu Schmerzschwellen für verschiedene Körperregionen. Diese Werte bilden die Basis, um die Applikation mit einer Leistungs- und Kraftbegrenzung realisieren zu können. Wer also MRK umsetzen will, hat nun ein offizielles Dokument an der Hand.

Pilz hat bereits eine Reihe von sicheren MRK-Applikationen umgesetzt. Aufbauend auf dieser Erfahrung: Wie schwierig ist eine Umsetzung der TS15066?

Vetter: Sie bleibt eine Herausforderung, da nicht beschrieben ist, auf welche Art und Weise Drücke und Kräfte zu messen sind. Es ist lediglich festgelegt, dass die Grenzwerte einzuhalten sind und welche Grenzwerte für welche Körperregionen gelten. Bei Pilz haben wir uns an der Inspektion von Lichtschranken orientiert. Wir haben neben einer sauberen Methodik für die Validierung auch eine eigene Messmethode entwickelt. Damit unterstützen wir nun tagtäglich unsere Kunden z.B. aus der Automobil-, Zuliefer- oder Elektronikindustrie.

Wann kommt dabei die Sicherheit ins Spiel?

Vetter: Sobald eine erste Idee am CAD-System entsteht, hat man eine Diskussionsgrundlage und kann bereits mit einer Risikobeurteilung beginnen. Es ist wichtig, sich früh mit dem Thema Sicherheit auseinanderzusetzen. Nur dann können Erfahrungen aus vorherigen Applikationen einfließen. Macht man sich erst nach Aufbau der Roboterapplikation Gedanken über die notwendige CE-Kennzeichnung, warten in der Konsequenz leider meist größere Umbaumaßnahmen, die nicht zuletzt die komplette Zeitplanung zumindest ins Wanken bringen.

Welche Gefährdungen gilt es bei MRK zu berücksichtigen?

Vetter: Es gibt grundsätzlich zwei verschiedene Kollisionsarten: Der transiente Kontakt zwischen Mensch und Roboter entspricht einem Stoß durch den Roboter. Der Mensch wird von dem Roboter getroffen, hat aber die Möglichkeit zurückzuweichen. Er ist nicht eingeklemmt. Der quasi-statische Kontakt entspricht hingegen einer Quetschung des Menschen. Ein Ausweichen ist dann nicht mehr möglich - der Mensch wird ggf. festgehalten und kann sich nicht selbst befreien. Im Gegensatz zu Maschinen, die geschlossen sind, ist bei MRK-Anwendungen auch das Nahfeld zu betrachten. Es geht zudem darum, die Gefährdung durch Stolperstellen z.B. durch Leitungen der Spannungsversorgung zu eliminieren. Und man muss auch vorhersehbare Fehlanwendungen berücksichtigen.

Wie lassen sich Kollisionen mildern?

Vetter: Zum einen durch roboterinterne Sensorik, die Kollisionen erkennt und den Roboter zum Stillstand bringt. Zum anderen muss man frühzeitig darauf achten, wie der Arbeitsplatz gestaltet ist. Das ist eine neue Herausforderung. Bei Arbeitsplätzen, die entweder nur für Menschen oder für Roboter ausgelegt sind, ist das nicht schwierig. Aber wo Mensch und Roboter sich einen Arbeitsraum teilen, gelten komplett neue Regeln für die Gestaltung. Während Kanten an traditionellen Arbeitsplätzen stumpf sein müssen, damit sich der Mensch im Vorbeistreifen nicht schneidet, müssen sie bei MRK so abgerundet sein, dass auch dann nichts passiert, wenn der Roboter den Menschen aktiv dagegendrückt. Das erfordert ein Umdenken der Industrie.

Was unterscheidet denn das MRK-Dienstleistungsangebot von Pilz von anderen Anbietern?

Vetter: Es ist der ganzheitliche Ansatz und die Tiefe, mit der wir die Robotik betrachten. So haben wir ein eigenes Kollisionsmessgerät entwickelt, das die Drücke und Kräfte der Roboterbewegung misst. Aufbauend auf der jahrelangen Erfahrung beim Thema CE-Kennzeichnung in der Industrie haben wir uns das Know-how selbst erarbeitet. Dieses Wissen aus der Praxis geben wir in unseren Schulungen und Trainings weiter. Und schließlich können wir den Anwender nicht nur bis zur CE-Kennzeichnung begleiten, sondern wir unterschreiben die entsprechende Konformitätsbewertung und übernehmen damit die Verantwortung für das, was wir beurteilt, umgesetzt und validiert haben.

Dass der Roboterarm die Kollision selbst erkennt reicht nicht aus?

Vetter: Robotersysteme heute verfügen über clevere Sicherheitsfunktionen, sind aber nicht eigensicher, da sie die Dynamik bei einer Kollision nicht betrachten. Erst bei der Kollision beginnt der Roboter, seine Bewegung zu verzögern. Welche Kräfte bei einer Kollision tatsächlich herrschen, ist daher auch abhängig von der kinematischen Position des Roboters, der Massenträgheit oder davon, welche Last verbaut ist. Die Sicherheitswerte für den Roboterarm sind nicht absolut zu sehen, sondern eher als Maß der Feinfühligkeit. Der angegebene Performance Level sagt nur etwas über die Güte der Sicherheitsfunktion des Roboterarms aus.

Was bringt die Zukunft?:

Vetter: Bei der TS15066 wird es in jedem Falle weitergehen. Denn eine technische Spezifikation muss spätestens nach vier Jahren überarbeitet werden und dann muss entschieden werden, ob daraus eine eigenständige Norm wird, die TS in bestehende Normen integriert wird oder ob sie sogar fallengelassen wird.

Besten Dank für das Gespräch, Herr Vetter.

Vor rund einem Jahr wurde die 'ISO Technical Specification zu Sicherheitsanforderungen bei der Kollaboration zwischen Mensch und Industrieroboter' veröffentlicht. Sie ist darauf ausgelegt, Licht in das regulatorische Dunkel der Mensch/Roboter-Kollaboration, kurz MRK, zu bringen. Ist das geschehen und alle Fragen geklärt? Das SPS-MAGAZIN hat bei Jochen Vetter, Manager Robot Safety bei Pilz, nachgefragt.

Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KGVor rund einem Jahr wurde die ISO/TS15066 veröffentlicht. Wie sieht das vorläufige Fazit von Pilz aus?

Jochen Vetter: Die Erwartungshaltung an die ISO/TS15066 war groß, denn mit den bestehenden Normen ließen sich Applikationen im Bereich MRK nicht wirklich umsetzen. Hier klaffte eine Lücke. Im neuen Dokument sind nun zum einen vier Kollaborationsarten als Schutzprinzipien genauer beschrieben. Zum anderen existieren auch detaillierte Angaben zu Schmerzschwellen für verschiedene Körperregionen. Diese Werte bilden die Basis, um die Applikation mit einer Leistungs- und Kraftbegrenzung realisieren zu können. Wer also MRK umsetzen will, hat nun ein offizielles Dokument an der Hand.

Pilz hat bereits eine Reihe von sicheren MRK-Applikationen umgesetzt. Aufbauend auf dieser Erfahrung: Wie schwierig ist eine Umsetzung der TS15066?

Vetter: Sie bleibt eine Herausforderung, da nicht beschrieben ist, auf welche Art und Weise Drücke und Kräfte zu messen sind. Es ist lediglich festgelegt, dass die Grenzwerte einzuhalten sind und welche Grenzwerte für welche Körperregionen gelten. Bei Pilz haben wir uns an der Inspektion von Lichtschranken orientiert. Wir haben neben einer sauberen Methodik für die Validierung auch eine eigene Messmethode entwickelt. Damit unterstützen wir nun tagtäglich unsere Kunden z.B. aus der Automobil-, Zuliefer- oder Elektronikindustrie.

Wann kommt dabei die Sicherheit ins Spiel?

Vetter: Sobald eine erste Idee am CAD-System entsteht, hat man eine Diskussionsgrundlage und kann bereits mit einer Risikobeurteilung beginnen. Es ist wichtig, sich früh mit dem Thema Sicherheit auseinanderzusetzen. Nur dann können Erfahrungen aus vorherigen Applikationen einfließen. Macht man sich erst nach Aufbau der Roboterapplikation Gedanken über die notwendige CE-Kennzeichnung, warten in der Konsequenz leider meist größere Umbaumaßnahmen, die nicht zuletzt die komplette Zeitplanung zumindest ins Wanken bringen.

Welche Gefährdungen gilt es bei MRK zu berücksichtigen?

Vetter: Es gibt grundsätzlich zwei verschiedene Kollisionsarten: Der transiente Kontakt zwischen Mensch und Roboter entspricht einem Stoß durch den Roboter. Der Mensch wird von dem Roboter getroffen, hat aber die Möglichkeit zurückzuweichen. Er ist nicht eingeklemmt. Der quasi-statische Kontakt entspricht hingegen einer Quetschung des Menschen. Ein Ausweichen ist dann nicht mehr möglich - der Mensch wird ggf. festgehalten und kann sich nicht selbst befreien. Im Gegensatz zu Maschinen, die geschlossen sind, ist bei MRK-Anwendungen auch das Nahfeld zu betrachten. Es geht zudem darum, die Gefährdung durch Stolperstellen z.B. durch Leitungen der Spannungsversorgung zu eliminieren. Und man muss auch vorhersehbare Fehlanwendungen berücksichtigen.

Wie lassen sich Kollisionen mildern?

Vetter: Zum einen durch roboterinterne Sensorik, die Kollisionen erkennt und den Roboter zum Stillstand bringt. Zum anderen muss man frühzeitig darauf achten, wie der Arbeitsplatz gestaltet ist. Das ist eine neue Herausforderung. Bei Arbeitsplätzen, die entweder nur für Menschen oder für Roboter ausgelegt sind, ist das nicht schwierig. Aber wo Mensch und Roboter sich einen Arbeitsraum teilen, gelten komplett neue Regeln für die Gestaltung. Während Kanten an traditionellen Arbeitsplätzen stumpf sein müssen, damit sich der Mensch im Vorbeistreifen nicht schneidet, müssen sie bei MRK so abgerundet sein, dass auch dann nichts passiert, wenn der Roboter den Menschen aktiv dagegendrückt. Das erfordert ein Umdenken der Industrie.

Was unterscheidet denn das MRK-Dienstleistungsangebot von Pilz von anderen Anbietern?

Vetter: Es ist der ganzheitliche Ansatz und die Tiefe, mit der wir die Robotik betrachten. So haben wir ein eigenes Kollisionsmessgerät entwickelt, das die Drücke und Kräfte der Roboterbewegung misst. Aufbauend auf der jahrelangen Erfahrung beim Thema CE-Kennzeichnung in der Industrie haben wir uns das Know-how selbst erarbeitet. Dieses Wissen aus der Praxis geben wir in unseren Schulungen und Trainings weiter. Und schließlich können wir den Anwender nicht nur bis zur CE-Kennzeichnung begleiten, sondern wir unterschreiben die entsprechende Konformitätsbewertung und übernehmen damit die Verantwortung für das, was wir beurteilt, umgesetzt und validiert haben.

Dass der Roboterarm die Kollision selbst erkennt reicht nicht aus?

Vetter: Robotersysteme heute verfügen über clevere Sicherheitsfunktionen, sind aber nicht eigensicher, da sie die Dynamik bei einer Kollision nicht betrachten. Erst bei der Kollision beginnt der Roboter, seine Bewegung zu verzögern. Welche Kräfte bei einer Kollision tatsächlich herrschen, ist daher auch abhängig von der kinematischen Position des Roboters, der Massenträgheit oder davon, welche Last verbaut ist. Die Sicherheitswerte für den Roboterarm sind nicht absolut zu sehen, sondern eher als Maß der Feinfühligkeit. Der angegebene Performance Level sagt nur etwas über die Güte der Sicherheitsfunktion des Roboterarms aus.

Was bringt die Zukunft?:

Vetter: Bei der TS15066 wird es in jedem Falle weitergehen. Denn eine technische Spezifikation muss spätestens nach vier Jahren überarbeitet werden und dann muss entschieden werden, ob daraus eine eigenständige Norm wird, die TS in bestehende Normen integriert wird oder ob sie sogar fallengelassen wird.

Besten Dank für das Gespräch, Herr Vetter.

Pilz GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 1+2 2018 - 08.02.18.Für weitere Artikel besuchen Sie www.sps-magazin.de