System-Know-how und Safety-Lösungen

Sicherheit mit System

Das niederländische Ingenieurbüro Qing in Arnheim konstruierte und baute für einen Leiterhersteller eine neue Maschine. Durch die frühe Einbindung seiner Spezialisten in das Entwicklungsprojekt, konnte Turck den Kunden schon beim Entwurf des passenden Automationskonzepts beraten. Nachdem man sich für ein Ethernet-basiertes Konzept entschieden hatte, lieferte Turck die entsprechenden Sensor-, Feldbus- und Anschlusstechnikkomponenten sowie Sicherheitslichtvorhänge und eine Safety-Steuerung.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KG"Qing ist ein skurriles Ingenieurbüro." - Wer sich so im Internet präsentiert, muss schon etwas anders sein als andere. Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KG

Ethernet-Anbindung spart Zeit

Heute werden alle klassischen Sensoren und Aktoren mit Turcks kompakten TBEN-S-I/O-Modulen direkt im Feld angebunden. Für die Sensorik und Aktorik müssen nur zwei Leitungen zum Schaltschrank geführt werden, eine für Signale und eine für die Versorgung. Die alte Maschine hatte eine durchgehende Punkt-zu-Punkt-Verdrahtung. Qing setzte vorher Passiv-Verteiler ein, diese mussten aber am Schaltschrank einzeln verdrahtet werden. Das hat damals viel Zeit beansprucht und würde in der neuen Maschine aufgrund der gestiegenen Zahl von Sensoren noch länger dauern. "Zwar sind die aktiven I/O-Module teurer als passive, da sie aber einfach am Profinet-Anschluss der Siemens-Steuerung angeschlossen werden können, spart man sich die Kosten für Eingangskarten an der SPS. Die Integration im TIA Portal, der Programmierumgebung der Steuerungen, war denkbar einfach. Die Geräte sind dort im Katalog hinterlegt und müssen nur ausgewählt werden. Auch die weitere Parametrierung der Module ist ohne Programmieraufwand möglich", so Salemink.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGMaschinenkonzept

Die Maschine produziert die Querverbinder in drei Produktionsschritten, die parallel ausgeführt werden. Im ersten Schritt werden die Rohre entgratet, um eine einheitliche Qualität und Ausrichtung der Rohrenden zu garantieren, bevor im zweiten Schritt eine Seriennummer eingeprägt wird. Im dritten Schritt schiebt die Maschine von links und rechts Aluminium-Klammern ein und presst diese hydraulisch mit 80 Bar ins Aluminium ein. In einer Minute produziert die Maschine fünf Rohre, alle zwölf Sekunden rollt eine fertige Querstrebe aus der Maschine. Die Maschine kann Rohre von knapp unter einem Meter bis zu vier Metern Länge verarbeiten. In Schritt eins erkennen optische Sensoren, wo zwischen zwei Rohren die Nahtstelle ist, um nur eines der beiden Rohre zur nächsten Station zu führen. Dazu setzt Qing die Infrarot-Sensoren Q20EQ7 von Turcks Optosensorik-Partner Banner Engineering ein. Diese erkennen über ihr Schaltfenster, wo die Lücke zwischen zwei Rohren liegt und schalten entsprechend.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGSystemlösung

Durch die frühe Einbindung in das Projekt konnte Turck eine komplette Systemlösung anbieten. "Wir hatten eine Art Schneeballeffekt", erklärt Salemink. "Wir fingen mit den Sensoren an. Aber als wir im Gespräch waren, kamen weitere Produkte hinzu: die Signalampel, die Kabel, die I/O-Module und dann noch der Safety-Controller." Der Einsatz des Safety-Controllers SC26-2 von Banner Engineering war neu für Qing. Bisher konnte der Maschinenbauer viele Safety-Anforderungen mit Relais lösen. Doch dafür waren die Anforderungen der neuen Maschine zu komplex. Insgesamt sind sieben Sicherheitstürschalter installiert sowie ein Lichtvorhang und ein Notaustaster von Turcks Optoelektronik Partner Banner Engineering. Wenn ein fertiges Produkt aus der Maschine kommt, muss der Lichtvorhang vorübergehend inaktiv sein und daher "gemutet" werden. Diese und andere Bedingungen können in Safety-Controllern konfiguriert werden.

Safety-Controller steuert Sicherheitsgeräte

"Das war der erste Safety-Controller, den ich programmiert habe", berichtet Enrico van de Vliert, zuständig für Safety- und SPS-Programmierung im Projekt. "Wenn Sie eine normale SPS programmiert haben, dann ist eine Safety-SPS kein Problem." Diese sind einfacher aufgebaut und verwenden auch Funktionsbausteine, um die Safety-Eingänge mit den Safety-Ausgängen zu verbinden. In den Funktionsbausteinen können boole'sche Operatoren ausgewählt werden, um bestimmte Bedingungen genauer zu definieren. Zudem haben die Module eine gewisse Intelligenz, um die Logik der Safety-Applikation zu prüfen. "Das schützt allerdings nicht davor, unsichere Einstellungen zu programmieren", merkt van de Vliert an. Am Ende muss ein Safety-Spezialist die Einstellungen setzen und prüfen. "Die Software ist zwar ziemlich einfach, aber Sie müssen trotzdem ein schlüssiges Safety-Konzept entwickeln. Sie verkürzt aber die erforderliche Zeit, um dieses Konzept in einem Controller abzubilden."

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGOptimierte Maschine mit weniger Ausschuss

Die Maschine arbeitet zwar nicht nennenswert schneller, aber zuverlässiger und fehlerfrei. In Zukunft wird der Hersteller weniger Ausschuss bei der Herstellung der Gerüst-Querverstrebungen produzieren. Das liegt auch an den Optimierungen, die Qing aufgrund der Erfahrungen mit der ersten Generation der Maschine sammeln konnte. In der ersten Generation wurden die Rohre hydraulisch positioniert, und gleiten dann über zwei Gleitschienen aus der Maschine. Dabei kam es mitunter zu kleinen Beschädigungen der Rohre, weil die Hydraulik nicht so exakt anfahren und sanft verzögern kann wie ein Elektromotor. Heute löst Qing diese Herausforderung mit einem elektrischen Linearantrieb, der präziser angesteuert werden kann.

Vorteil Gesamtkonzept

Das Turck-Portfolio am Automationsmarkt zeichnet sich durch seine besondere Breite aus. "Wir schätzen es, wenn wir einen One-Stop-Shop haben", sagt Projektleiter Salemink. "Wenn wir unserer Anforderungen mit einem Hersteller abdecken können statt mit zweien oder dreien, dann machen wir das gerne." Die Beratung durch Turck hat Qing überzeugt und da Salemink und seine Kollegen zufrieden sind, sieht der Projektmanager auch in der Zukunft Potenzial für weitere gemeinsame Projekte. "Wenn der Kunde nicht etwas Anderes vorgibt, werden wir gern mit Turck weiterarbeiten."

Das niederländische Ingenieurbüro Qing in Arnheim konstruierte und baute für einen Leiterhersteller eine neue Maschine. Durch die frühe Einbindung seiner Spezialisten in das Entwicklungsprojekt, konnte Turck den Kunden schon beim Entwurf des passenden Automationskonzepts beraten. Nachdem man sich für ein Ethernet-basiertes Konzept entschieden hatte, lieferte Turck die entsprechenden Sensor-, Feldbus- und Anschlusstechnikkomponenten sowie Sicherheitslichtvorhänge und eine Safety-Steuerung.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KG"Qing ist ein skurriles Ingenieurbüro." - Wer sich so im Internet präsentiert, muss schon etwas anders sein als andere. Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KG

Ethernet-Anbindung spart Zeit

Heute werden alle klassischen Sensoren und Aktoren mit Turcks kompakten TBEN-S-I/O-Modulen direkt im Feld angebunden. Für die Sensorik und Aktorik müssen nur zwei Leitungen zum Schaltschrank geführt werden, eine für Signale und eine für die Versorgung. Die alte Maschine hatte eine durchgehende Punkt-zu-Punkt-Verdrahtung. Qing setzte vorher Passiv-Verteiler ein, diese mussten aber am Schaltschrank einzeln verdrahtet werden. Das hat damals viel Zeit beansprucht und würde in der neuen Maschine aufgrund der gestiegenen Zahl von Sensoren noch länger dauern. "Zwar sind die aktiven I/O-Module teurer als passive, da sie aber einfach am Profinet-Anschluss der Siemens-Steuerung angeschlossen werden können, spart man sich die Kosten für Eingangskarten an der SPS. Die Integration im TIA Portal, der Programmierumgebung der Steuerungen, war denkbar einfach. Die Geräte sind dort im Katalog hinterlegt und müssen nur ausgewählt werden. Auch die weitere Parametrierung der Module ist ohne Programmieraufwand möglich", so Salemink.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGMaschinenkonzept

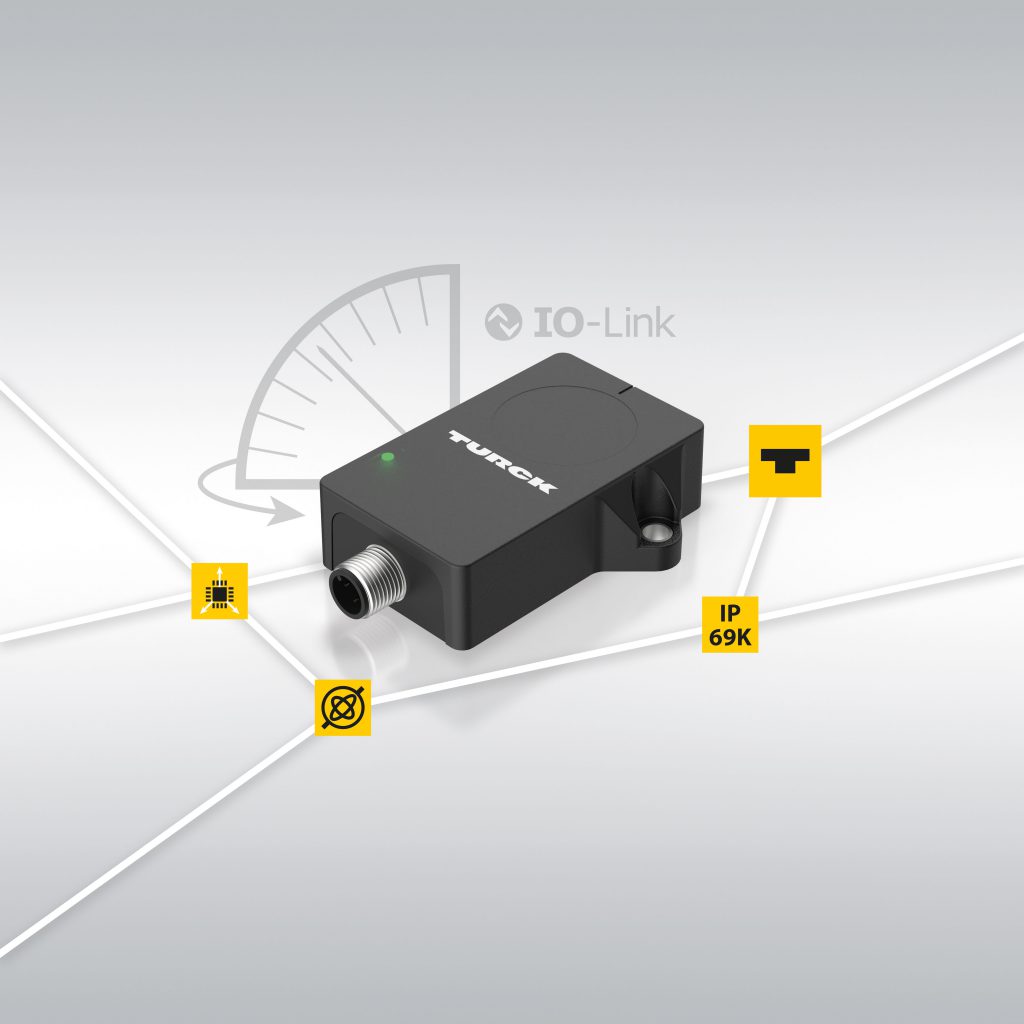

Die Maschine produziert die Querverbinder in drei Produktionsschritten, die parallel ausgeführt werden. Im ersten Schritt werden die Rohre entgratet, um eine einheitliche Qualität und Ausrichtung der Rohrenden zu garantieren, bevor im zweiten Schritt eine Seriennummer eingeprägt wird. Im dritten Schritt schiebt die Maschine von links und rechts Aluminium-Klammern ein und presst diese hydraulisch mit 80 Bar ins Aluminium ein. In einer Minute produziert die Maschine fünf Rohre, alle zwölf Sekunden rollt eine fertige Querstrebe aus der Maschine. Die Maschine kann Rohre von knapp unter einem Meter bis zu vier Metern Länge verarbeiten. In Schritt eins erkennen optische Sensoren, wo zwischen zwei Rohren die Nahtstelle ist, um nur eines der beiden Rohre zur nächsten Station zu führen. Dazu setzt Qing die Infrarot-Sensoren Q20EQ7 von Turcks Optosensorik-Partner Banner Engineering ein. Diese erkennen über ihr Schaltfenster, wo die Lücke zwischen zwei Rohren liegt und schalten entsprechend.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGSystemlösung

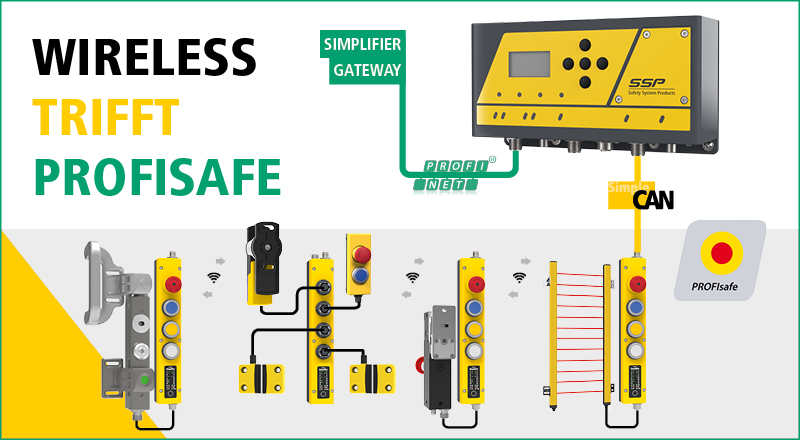

Durch die frühe Einbindung in das Projekt konnte Turck eine komplette Systemlösung anbieten. "Wir hatten eine Art Schneeballeffekt", erklärt Salemink. "Wir fingen mit den Sensoren an. Aber als wir im Gespräch waren, kamen weitere Produkte hinzu: die Signalampel, die Kabel, die I/O-Module und dann noch der Safety-Controller." Der Einsatz des Safety-Controllers SC26-2 von Banner Engineering war neu für Qing. Bisher konnte der Maschinenbauer viele Safety-Anforderungen mit Relais lösen. Doch dafür waren die Anforderungen der neuen Maschine zu komplex. Insgesamt sind sieben Sicherheitstürschalter installiert sowie ein Lichtvorhang und ein Notaustaster von Turcks Optoelektronik Partner Banner Engineering. Wenn ein fertiges Produkt aus der Maschine kommt, muss der Lichtvorhang vorübergehend inaktiv sein und daher "gemutet" werden. Diese und andere Bedingungen können in Safety-Controllern konfiguriert werden.

Safety-Controller steuert Sicherheitsgeräte

"Das war der erste Safety-Controller, den ich programmiert habe", berichtet Enrico van de Vliert, zuständig für Safety- und SPS-Programmierung im Projekt. "Wenn Sie eine normale SPS programmiert haben, dann ist eine Safety-SPS kein Problem." Diese sind einfacher aufgebaut und verwenden auch Funktionsbausteine, um die Safety-Eingänge mit den Safety-Ausgängen zu verbinden. In den Funktionsbausteinen können boole'sche Operatoren ausgewählt werden, um bestimmte Bedingungen genauer zu definieren. Zudem haben die Module eine gewisse Intelligenz, um die Logik der Safety-Applikation zu prüfen. "Das schützt allerdings nicht davor, unsichere Einstellungen zu programmieren", merkt van de Vliert an. Am Ende muss ein Safety-Spezialist die Einstellungen setzen und prüfen. "Die Software ist zwar ziemlich einfach, aber Sie müssen trotzdem ein schlüssiges Safety-Konzept entwickeln. Sie verkürzt aber die erforderliche Zeit, um dieses Konzept in einem Controller abzubilden."

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGOptimierte Maschine mit weniger Ausschuss

Die Maschine arbeitet zwar nicht nennenswert schneller, aber zuverlässiger und fehlerfrei. In Zukunft wird der Hersteller weniger Ausschuss bei der Herstellung der Gerüst-Querverstrebungen produzieren. Das liegt auch an den Optimierungen, die Qing aufgrund der Erfahrungen mit der ersten Generation der Maschine sammeln konnte. In der ersten Generation wurden die Rohre hydraulisch positioniert, und gleiten dann über zwei Gleitschienen aus der Maschine. Dabei kam es mitunter zu kleinen Beschädigungen der Rohre, weil die Hydraulik nicht so exakt anfahren und sanft verzögern kann wie ein Elektromotor. Heute löst Qing diese Herausforderung mit einem elektrischen Linearantrieb, der präziser angesteuert werden kann.

Vorteil Gesamtkonzept

Das Turck-Portfolio am Automationsmarkt zeichnet sich durch seine besondere Breite aus. "Wir schätzen es, wenn wir einen One-Stop-Shop haben", sagt Projektleiter Salemink. "Wenn wir unserer Anforderungen mit einem Hersteller abdecken können statt mit zweien oder dreien, dann machen wir das gerne." Die Beratung durch Turck hat Qing überzeugt und da Salemink und seine Kollegen zufrieden sind, sieht der Projektmanager auch in der Zukunft Potenzial für weitere gemeinsame Projekte. "Wenn der Kunde nicht etwas Anderes vorgibt, werden wir gern mit Turck weiterarbeiten."

Hans Turck GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 6 2018 - 12.06.18.Für weitere Artikel besuchen Sie www.sps-magazin.de