Programmierbares HMI für zentrale Kühlschmierstoff-Aufbereitungsanlage

Vier gewinnt mit Codesys

Um die zuverlässige Schmierung von CNC-Maschinen sicherzustellen, wurde beim Automobilzulieferer Ovalo eine zentrale Kühlschmierstoffanlage installiert. Während ein Codesys-programmierbares HMI die Anlage steuert und den Prozess visualisiert, binden modulare I/O-Systeme mit Ethernet-Mulitprotokoll-Gateways Aktoren und Sensoren über Profinet an. Aufgrund der Schnittstellenvielfalt beider Geräte lässt sich die Zahl der im Lager vorzuhaltenden Gerätevarianten reduzieren.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGCNC-Maschinen, Fräsen, Bearbeitungszentren und alle Arten von Werkzeugmaschinen zur Metallbearbeitung müssen permanent geschmiert werden. Die Maschinen sprühen dazu flüssige Kühlschmierstoffe während der Bearbeitung auf die Werkstücke und Werkzeuge. Die Schmierstoffe transportieren Wärme ab, verringern die Reibung und sorgen bei Zerspanungsprozessen für einen Abtransport der Metallspäne. Ohne sie leiden Werkstückqualität, Präzision sowie die Standzeit der Werkzeuge. Üblicherweise hat jede Maschine eine eigene Versorgung mit Schmierstoff, das dort als Konzentrat eingefüllt und mit Wasser verdünnt im Prozess verwendet wird. Wichtig für die gleich bleibende Güte des Werkstücks sind die korrekte Konzentration und Temperatur, aber auch eine möglichst geringe Verunreinigung durch Schwebstoffe und Metallspäne. Da das Kühlmittel durch Verdunstung und Anhaften an den Bauteilen verbraucht wird, muss es mit Wasser und Kühlschmierstoff-Konzentrat aufgefüllt werden. Üblicherweise machen das die Mitarbeiter in den metallverarbeitenden Betrieben. Sie kontrollieren regelmäßig die Qualität und den Füllstand. Eine Aufgabe, die unter Zeitdruck manchmal vernachlässigt wird, was wiederum teuer werden kann, wenn bereits Ausschuss produziert wurde.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGAutomatisierte Aufbereitung

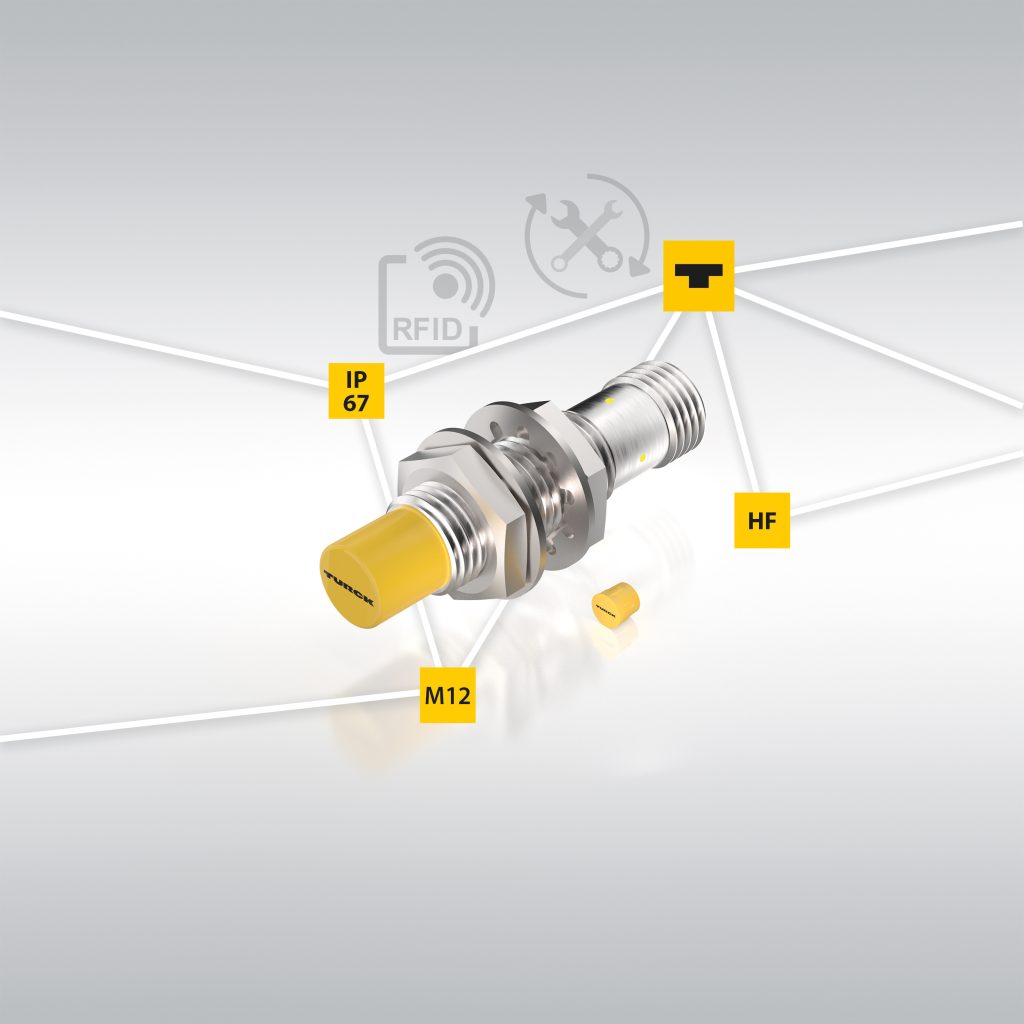

Um dieses Problem zu umgehen, entwickelte der Systemintegrator RobMation aus Baesweiler bei Aachen, eine zentrale Anlage zur Aufbereitung von Kühlschmierstoffen. Sensoren ermitteln darin Konzentration, Reinheit, Füllstand und Temperatur. Eine Steuerung stellt anhand dieser Daten dessen Qualität durch Ab- und Zupumpen an den Werkzeugmaschinen sicher. Verbrauchtes Schmiermittel wird aus den Maschinen in die zentrale Aufbereitung geleitet. In der Aufbereitungsanlage werden dann Konzentrat und Wasser zur Aufbereitung zugepumpt. Wärmetauscher regeln die Temperatur. Eine zentrale Aufbereitungsanlage kann vier angeschlossene Werkzeugmaschinen gleichzeitig bedienen.

Autarke, vielseitige HMI-Steuerung

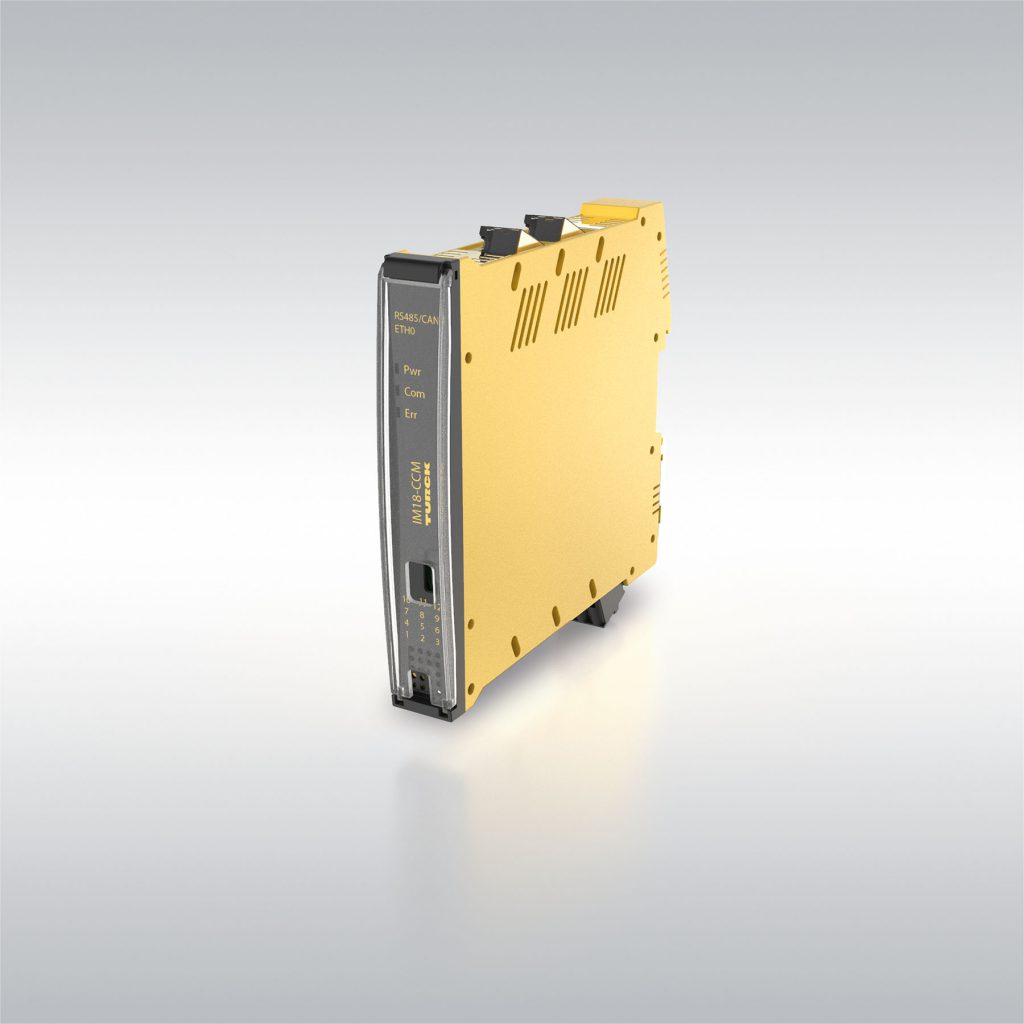

Um die Zentralschmieranlage unabhängig von den angeschlossenen Werkzeugmaschinen betreiben zu können, war eine eigene Steuerung erforderlich. Der Integrator suchte nach einer autarken, flexibel einsetzbaren Steuerung mit integrierter Visualisierung. Diese sollte an der Zentralschmieranlage angebracht werden, um sie zu steuern und Statistiken sowie Verlaufshistogramme für den Kühlschmierstoffverbrauch und -zustand aller vier angeschlossenen Maschinen anzuzeigen. Die Wahl fiel auf das HMI TX513 von Turck. Es bietet eine Codesys3-Steuerung sowie einige Ethernet- und serielle Schnittstellen: In Profinet- und Ethernet-IP-Netzen können die Geräte als Master genutzt werden, in Modbus-TCP- oder Modbus-RTU-Netzen auch als Master oder Slave (bzw. Client oder Server). Das HMI kommuniziert über Profinet mit den Gateways des Turck-I/O-Systems BL20, die sich jeweils in einer Schaltbox an jeder der vier CNC-Maschinen befinden. An den lokalen Gateways sind die Sensoren und Aktoren angeschlossen, die den Zustand des Kühlschmierstoffs in den CNC-Maschinen erfassen und regeln.

Lösungsfindung mit Support

Die Steuerung dazu hat RobMation auf der Codesys3-Plattform des HMIs geschrieben. Über die Bedieneinheit steuern Mitarbeiter bei Ovalo die Aufbereitungsanlage. In der Regel muss hier nicht eingegriffen werden, da die Sollwerte gleich bleiben. Das Schmiermittel pumpt die Maschine als Konzentrat aus einem Fass zu, das lange vorhält. Für die Zufuhr von Frischwasser ist die Maschine direkt an eine Wasserleitung angeschlossen. Da RobMation mit dem HMI und Codesys TargetVisu in der Standardversion nicht alle geforderten Funktionen umsetzen konnte, wurde zusätzlich die umfangreichere Visualisierungssoftware TX VisuPro installiert, die Turck kostenfrei für seine HMI-Systeme anbietet. Damit lassen sich nun Trendaufzeichnungen wie die Verläufe der zentralen Füllstände, Temperaturen und andere Messdaten performanter darstellen als im Auslieferungszustand. "Auch wenn das HMI nicht alles von Anfang an so abbilden konnte, wie wir wollten, sind wir mit der Unterstützung durch Turck sehr zufrieden", kommentiert Thomas Schulz, leitender Vertriebsingenieur bei RobMation, den Support des Automatisierers. "Unsere Anfragen wurden mit der nötigen Priorität behandelt."

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGGateways reduzieren Lagerhaltungsaufwand

Als Multiprotokoll-Ethernet-I/O-Module können die BL20-Gateways in Ethernet-Netzen mit Profinet, Ethernet/IP oder Modbus TCP eingesetzt werden. "Wir wollen Produkte nicht nur für eine Aufgabe einsetzen", sagt Schulz und nennt damit einen Grund für die Wahl des TX513-HMI und der BL20-Systeme. "Wenn z.B. irgendwo im Feld I/Os fehlen, dann brauche ich ein Protokoll, mit dem ich in die Maschinen komme - unabhängig von deren Hersteller." RobMation bietet in Deutschland einen 24-Stunden-Support und muss binnen dieser Zeit gegebenenfalls Defekte vor Ort beheben. Deshalb muss für alle Fälle jede verbaute Komponente immer auf Lager sein. "Deshalb nutzen wir gern Komponenten, die wir flexibel einsetzen können, aber nur einmal auf Lager legen müssen", so Schulz.

Verdrahtungsaufwand reduzieren

Die BL20-I/O-Module helfen auch, den Verdrahtungsaufwand für den Systemintegrator bei der Installation zu reduzieren.Dazu der Vertriebsingenieur: "Wenn wir ein Bearbeitungsmodul an die CNC-Steuerung anbinden wollten, haben wir das bislang direkt am Schaltschrank über Punkt-zu-Punkt-Verbindungen realisiert. Diesen Aufwand wollen wir sparen und künftig auch hier Ethernet-Lösungen einsetzen." Als Multiprotokoll-Module können die Geräte neben den Maschinen mit Profinet-Steuerungen auch auf Ethernet/IP-Systemen oder in Modbus-TCP-Netzen eingesetzt werden. So kann RobMation mit einem I/O-System die Punkt-zu-Punkt-Verbindungen in drei möglichen Einsatzszenarien ablösen und über Ethernet-Systeme anbinden. Neben der Anlage selbst entwickelten die Ingenieure aus Baesweiler eigene Späneförderer, die an den einzelnen Maschinen gebrauchtes Schmiermittel von groben Spänen befreien. Diese Späne sind der einzige Abfall, der bei der zentralen Aufbereitung entsteht. Der Kunde muss keinen verunreinigten Kühlschmierstoff mehr entsorgen, denn dieser bleibt dauerhaft im Kreislauf.

Kosten senken, Produktivität steigern

Neben dem Verbrauch von Schmierstoff sinken auch die Arbeitskosten, da kein Mitarbeiter mehr seine Zeit für Kontrolle und Nachfüllen aufwenden muss. Viel schwerer wiegt aber die gleichbleibend hohe Produktqualität, da Schwankungen aufgrund von unterschiedlich temperierten Schmierstoffe oder aufgrund von Verunreiniungen ausgeschlossen sind. Die Produktivität und Zuverlässigkeit der Maschinen steigt.

Um die zuverlässige Schmierung von CNC-Maschinen sicherzustellen, wurde beim Automobilzulieferer Ovalo eine zentrale Kühlschmierstoffanlage installiert. Während ein Codesys-programmierbares HMI die Anlage steuert und den Prozess visualisiert, binden modulare I/O-Systeme mit Ethernet-Mulitprotokoll-Gateways Aktoren und Sensoren über Profinet an. Aufgrund der Schnittstellenvielfalt beider Geräte lässt sich die Zahl der im Lager vorzuhaltenden Gerätevarianten reduzieren.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGCNC-Maschinen, Fräsen, Bearbeitungszentren und alle Arten von Werkzeugmaschinen zur Metallbearbeitung müssen permanent geschmiert werden. Die Maschinen sprühen dazu flüssige Kühlschmierstoffe während der Bearbeitung auf die Werkstücke und Werkzeuge. Die Schmierstoffe transportieren Wärme ab, verringern die Reibung und sorgen bei Zerspanungsprozessen für einen Abtransport der Metallspäne. Ohne sie leiden Werkstückqualität, Präzision sowie die Standzeit der Werkzeuge. Üblicherweise hat jede Maschine eine eigene Versorgung mit Schmierstoff, das dort als Konzentrat eingefüllt und mit Wasser verdünnt im Prozess verwendet wird. Wichtig für die gleich bleibende Güte des Werkstücks sind die korrekte Konzentration und Temperatur, aber auch eine möglichst geringe Verunreinigung durch Schwebstoffe und Metallspäne. Da das Kühlmittel durch Verdunstung und Anhaften an den Bauteilen verbraucht wird, muss es mit Wasser und Kühlschmierstoff-Konzentrat aufgefüllt werden. Üblicherweise machen das die Mitarbeiter in den metallverarbeitenden Betrieben. Sie kontrollieren regelmäßig die Qualität und den Füllstand. Eine Aufgabe, die unter Zeitdruck manchmal vernachlässigt wird, was wiederum teuer werden kann, wenn bereits Ausschuss produziert wurde.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGAutomatisierte Aufbereitung

Um dieses Problem zu umgehen, entwickelte der Systemintegrator RobMation aus Baesweiler bei Aachen, eine zentrale Anlage zur Aufbereitung von Kühlschmierstoffen. Sensoren ermitteln darin Konzentration, Reinheit, Füllstand und Temperatur. Eine Steuerung stellt anhand dieser Daten dessen Qualität durch Ab- und Zupumpen an den Werkzeugmaschinen sicher. Verbrauchtes Schmiermittel wird aus den Maschinen in die zentrale Aufbereitung geleitet. In der Aufbereitungsanlage werden dann Konzentrat und Wasser zur Aufbereitung zugepumpt. Wärmetauscher regeln die Temperatur. Eine zentrale Aufbereitungsanlage kann vier angeschlossene Werkzeugmaschinen gleichzeitig bedienen.

Autarke, vielseitige HMI-Steuerung

Um die Zentralschmieranlage unabhängig von den angeschlossenen Werkzeugmaschinen betreiben zu können, war eine eigene Steuerung erforderlich. Der Integrator suchte nach einer autarken, flexibel einsetzbaren Steuerung mit integrierter Visualisierung. Diese sollte an der Zentralschmieranlage angebracht werden, um sie zu steuern und Statistiken sowie Verlaufshistogramme für den Kühlschmierstoffverbrauch und -zustand aller vier angeschlossenen Maschinen anzuzeigen. Die Wahl fiel auf das HMI TX513 von Turck. Es bietet eine Codesys3-Steuerung sowie einige Ethernet- und serielle Schnittstellen: In Profinet- und Ethernet-IP-Netzen können die Geräte als Master genutzt werden, in Modbus-TCP- oder Modbus-RTU-Netzen auch als Master oder Slave (bzw. Client oder Server). Das HMI kommuniziert über Profinet mit den Gateways des Turck-I/O-Systems BL20, die sich jeweils in einer Schaltbox an jeder der vier CNC-Maschinen befinden. An den lokalen Gateways sind die Sensoren und Aktoren angeschlossen, die den Zustand des Kühlschmierstoffs in den CNC-Maschinen erfassen und regeln.

Lösungsfindung mit Support

Die Steuerung dazu hat RobMation auf der Codesys3-Plattform des HMIs geschrieben. Über die Bedieneinheit steuern Mitarbeiter bei Ovalo die Aufbereitungsanlage. In der Regel muss hier nicht eingegriffen werden, da die Sollwerte gleich bleiben. Das Schmiermittel pumpt die Maschine als Konzentrat aus einem Fass zu, das lange vorhält. Für die Zufuhr von Frischwasser ist die Maschine direkt an eine Wasserleitung angeschlossen. Da RobMation mit dem HMI und Codesys TargetVisu in der Standardversion nicht alle geforderten Funktionen umsetzen konnte, wurde zusätzlich die umfangreichere Visualisierungssoftware TX VisuPro installiert, die Turck kostenfrei für seine HMI-Systeme anbietet. Damit lassen sich nun Trendaufzeichnungen wie die Verläufe der zentralen Füllstände, Temperaturen und andere Messdaten performanter darstellen als im Auslieferungszustand. "Auch wenn das HMI nicht alles von Anfang an so abbilden konnte, wie wir wollten, sind wir mit der Unterstützung durch Turck sehr zufrieden", kommentiert Thomas Schulz, leitender Vertriebsingenieur bei RobMation, den Support des Automatisierers. "Unsere Anfragen wurden mit der nötigen Priorität behandelt."

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGGateways reduzieren Lagerhaltungsaufwand

Als Multiprotokoll-Ethernet-I/O-Module können die BL20-Gateways in Ethernet-Netzen mit Profinet, Ethernet/IP oder Modbus TCP eingesetzt werden. "Wir wollen Produkte nicht nur für eine Aufgabe einsetzen", sagt Schulz und nennt damit einen Grund für die Wahl des TX513-HMI und der BL20-Systeme. "Wenn z.B. irgendwo im Feld I/Os fehlen, dann brauche ich ein Protokoll, mit dem ich in die Maschinen komme - unabhängig von deren Hersteller." RobMation bietet in Deutschland einen 24-Stunden-Support und muss binnen dieser Zeit gegebenenfalls Defekte vor Ort beheben. Deshalb muss für alle Fälle jede verbaute Komponente immer auf Lager sein. "Deshalb nutzen wir gern Komponenten, die wir flexibel einsetzen können, aber nur einmal auf Lager legen müssen", so Schulz.

Verdrahtungsaufwand reduzieren

Die BL20-I/O-Module helfen auch, den Verdrahtungsaufwand für den Systemintegrator bei der Installation zu reduzieren.Dazu der Vertriebsingenieur: "Wenn wir ein Bearbeitungsmodul an die CNC-Steuerung anbinden wollten, haben wir das bislang direkt am Schaltschrank über Punkt-zu-Punkt-Verbindungen realisiert. Diesen Aufwand wollen wir sparen und künftig auch hier Ethernet-Lösungen einsetzen." Als Multiprotokoll-Module können die Geräte neben den Maschinen mit Profinet-Steuerungen auch auf Ethernet/IP-Systemen oder in Modbus-TCP-Netzen eingesetzt werden. So kann RobMation mit einem I/O-System die Punkt-zu-Punkt-Verbindungen in drei möglichen Einsatzszenarien ablösen und über Ethernet-Systeme anbinden. Neben der Anlage selbst entwickelten die Ingenieure aus Baesweiler eigene Späneförderer, die an den einzelnen Maschinen gebrauchtes Schmiermittel von groben Spänen befreien. Diese Späne sind der einzige Abfall, der bei der zentralen Aufbereitung entsteht. Der Kunde muss keinen verunreinigten Kühlschmierstoff mehr entsorgen, denn dieser bleibt dauerhaft im Kreislauf.

Kosten senken, Produktivität steigern

Neben dem Verbrauch von Schmierstoff sinken auch die Arbeitskosten, da kein Mitarbeiter mehr seine Zeit für Kontrolle und Nachfüllen aufwenden muss. Viel schwerer wiegt aber die gleichbleibend hohe Produktqualität, da Schwankungen aufgrund von unterschiedlich temperierten Schmierstoffe oder aufgrund von Verunreiniungen ausgeschlossen sind. Die Produktivität und Zuverlässigkeit der Maschinen steigt.

Hans Turck GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 10 2018 - 05.10.18.Für weitere Artikel besuchen Sie www.sps-magazin.de