Demonstrationsplattform zur lichtgesteuerten Werkerführung

Montagehelfer

Die SmartFactoryOWL unterstützt als Demonstrationsplattform für intelligente Automatisierung kleinere und mittelständische Unternehmen auf dem Weg zur digitalisierten Produktion. Als Partner ist Turck seit 2016 mit einem Pick-to-Light-System vertreten, das Mitarbeiter und Studenten der Hochschule OWL nun um ein Put-to-Light-System und ein Kennzahlencockpit ergänzt haben. Als Steuerung fungiert ein programmierbares Gateway für das mit Codesys 3 programmierte IP67-I/O-System BL67.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGIn der Industrie wird kein Produkt auf den Markt gebracht, das nicht zuvor ausgiebig getestet wurde. Allein zur Erfüllung von Sicherheitsstandards ist dies unumgänglich. Doch trotz intensiver Tests ist es nicht möglich, alle Eventualitäten zu berücksichtigen. Die Einkäufer der Unternehmen müssen sich auf die Aussagen der Hersteller verlassen. Selten kann der Kunde neue Systeme vor dem Kauf in Aktion ansehen. An diesem Punkt will die SmartFactoryOWL Abhilfe schaffen.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGHerstellerunabhängige Lösungen zum Anfassen

Bereits im April 2016 gründeten die Hochschule Ostwestfalen-Lippe und die Fraunhofer Gesellschaft die Modellfabrik SmartFactoryOWL in Lemgo. "Ein Ziel der SmartFactoryOWL ist es, unterschiedliche Montagekonzepte zu entwickeln und dabei unterschiedliche Assistenzsysteme einzusetzen oder diese auch miteinander zu kombinieren", sagt Professor Sven Hinrichsen, der das Themengebiet des Industrial Engineering in der SmartFactoryOWL vertritt. Die Professoren, Beschäftigen und Studenten arbeiten dort in kleinen Teams, um neue Produktionsprozesse zu verbessern.

Pick-to-Light für alle Fälle

Seit nunmehr zwei Jahren arbeiten Hinrichsen und sein Team mit dem Pick-to-Light-System. Das anfängliche Ziel war, einen variantenreichen manuellen Montageprozess für einen Maschinenbauer zu verbessern. Die erste Version der lichtgesteuerten Werkerführung wurde direkt im Gründungsjahr der Fabrik fertiggestellt und bis heute kontinuierlich weiterentwickelt. Zu Beginn liest der Werker über den Vision-Sensor iVu von Banner einen 2D-Code ein. Das angeschlossene HMI TX513 zeigt darauf den Startbildschirm des zugehörigen Montageprozesses an. Als Steuerung fungiert hier ein programmierbares Gateway für das IP67-I/O-System BL67. Auf dem Gateway programmierte Turck die Pick-to-Light-Applikation mit Codesys 3, dessen Zusatzprogramm TargetVisu die Visualisierung der einzelnen Montageschritte übernimmt. Das System wurde so realisiert, dass Anwender ohne Programmieraufwand selbst neue Produktkonfigurationen eingeben können. Die Sensorleuchten K50, K30 und PVD zeigen dem Werker jeweils das einzubauende Teil an und führen so durch den gesamten Montageprozess. Beim Griff in das signalisierte Fach quittiert der Werker die Entnahme durch das Auslösen des integrierten Sensors.

Bild: Hans Turck GmbH & Co. KG

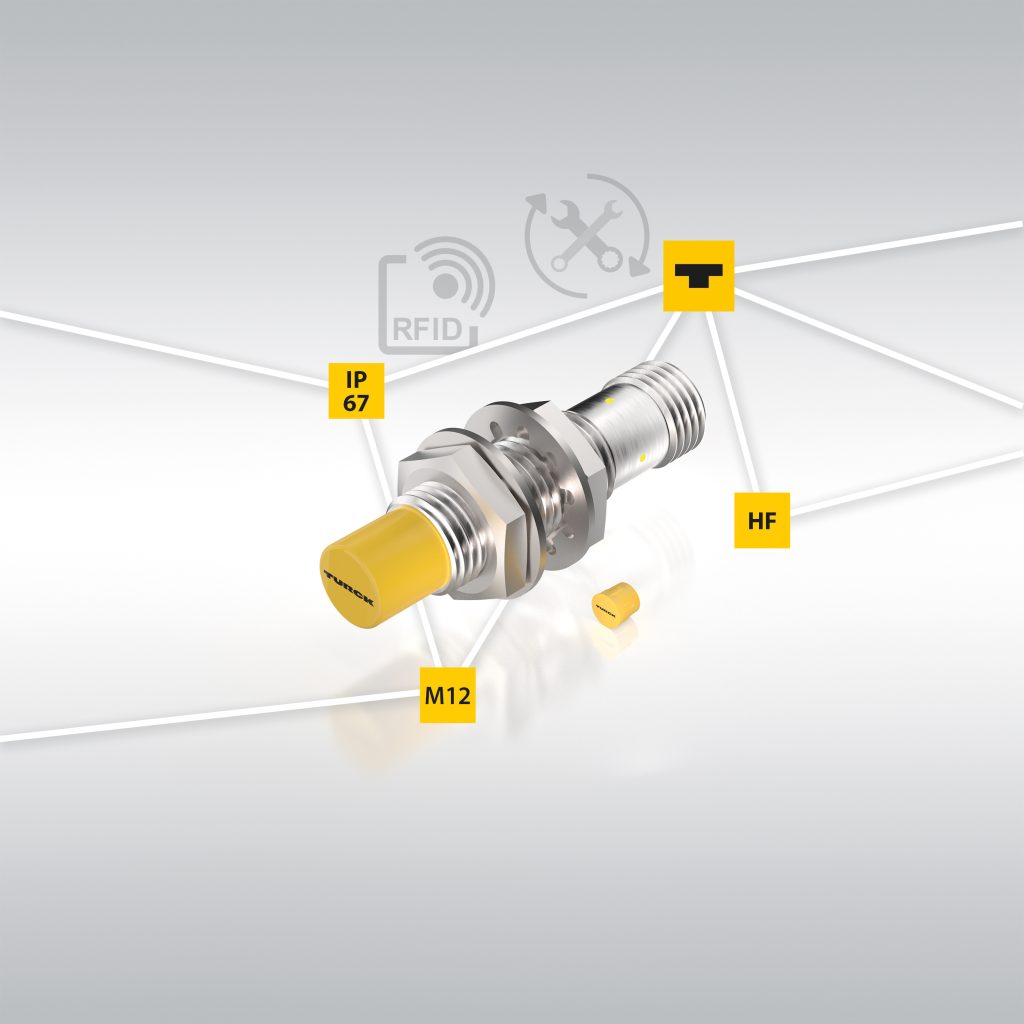

Bild: Hans Turck GmbH & Co. KGErweiterung mit Put-to-Light und RFID

Im Praxiseinsatz muss ein Logistikmitarbeiter die unterschiedlichen Montagearbeitsplätze ablaufen und überprüfen, ob Behälter leer sind, diese ins Lager bringen, auffüllen und zurück an den Arbeitsplatz schaffen. Dabei können auch Behälter vergessen oder im Durchlaufregal falsch eingeordnet werden, was den Montageprozess stören würde. Im Modellsystem der SmartFactoryOWL nahmen sich Hinrichsen und einige seiner Studenten dieser Herausforderung an und entwickelten eine Put-to-Light-Lösung zur Verbesserung der Materiallogistik. Das Lager wird vom System automatisch über leere Behälter informiert. Wenn während des Montageprozesses ein Behälter geleert wird, legt der Werker diesen auf einen Transportwagen, der sich neben dem Arbeitsplatz befindet. Im vorderen Bereich des Wagens befindet sich ein RFID-Schreib/Lese-Kopf, der die Informationen des Behälters ausliest und ein Signal an das Warenlager schickt. Im Lager werden neue Behälter mit den benötigen Komponenten befüllt. "Im Unterschied zu bedruckten Behältern können wir mithilfe des RFID-Systems den jeweils aktuellen Behälterinhalt auf den Datenträger schreiben. Zudem können wir durch die schnelle Informationsübermittlung die Anzahl der benötigten Behälter und damit den Warenbestand im Betrieb reduzieren", so Hinrichsen. Zurück am Arbeitsplatz kommt der eigentliche Put-to-Light-Prozess zum Tragen. Das Durchlaufregal, das auf der Vorderseite mit dem Pick-to-Light-System ausgestattet ist, besitzt auf der Rückseite als Äquivalent ein Put-to-Light-System. Der Logistikmitarbeiter hält den aufgefüllten Behälter vor einen Schreib-Lese-Kopf. Auf Basis der übermittelten Daten leuchtet am Regal die Lampe derjenigen Bahn grün auf, in die der Behälter eingeführt werden muss. Der Mitarbeiter quittiert das Einfügen des Behälters in den entsprechenden Schacht mit einem Druck auf die Lampe. Diese erlischt in der Folge, quittiert der Werker die Falsche, leuchtet diese rot auf.

Überblick durch Kennzahlencockpit

Nachdem Studenten das Montagesystem ausgiebig getestet hatten, kam der Wunsch auf, den Fortschritt des aktuellen Montageprozesses anzuzeigen. Diese Informationen zeigt das Kennzahlencockpit heute dem Mitarbeiter in Echtzeit neben dem Arbeitsplatz an. Darüber hinaus kann es die gefertigte Losgröße, die Auftragsliste und andere Kennzahlen darstellen. Das Cockpit bezieht seine Daten direkt über OPC UA vom TX513 des Pick-to-Light-Systems. "Jeder einzelne Schritt wird zurückgemeldet, so dass wir einen fortlaufenden Status haben", erläutert Hinrichsen die Entscheidung. Die Berechnung der einzelnen Werte erfolgt im programmierbarem Gateway BL67. Dieses gibt die Information über Ethernet an das HMI TX513, welches die Information per OPC UA an das große Display über dem Arbeitsplatz sendet.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGKennzahlencockpit zum Prozess-Monitoring

In der Industriepraxis ist auch die Identifizierung von Problemen mit dem Kennzahlencockpit möglich. Schwankt die Dauer eines Arbeitsschritts sehr stark, so sollte dieser Prozessschritt überprüft werden. Möglicherweise hakt an dieser Stelle ein Bauteil. Aber auch Rückschlüsse auf die Ergonomie des Arbeitsplatzes oder das Werkzeug sind möglich.

Bildverarbeitung in manuellen Montageprozessen

In seiner Master-Abschlussarbeit beschäftigte sich Alexander Nikolenko eingehend mit den Möglichkeiten der Bildverarbeitung in manuellen Montageprozessen. "Dies ist eigentlich ein Gebiet, das bisher nicht im Fokus der Systemanbieter steht. Bildverarbeitung leistet aktuell vor allem einen Beitrag zur Sicherung der Produktqualität in hochautomatisierten Prozessen. Da insbesondere manuelle Montageprozesse durch eine steigende Variantenanzahl und kleine Losgrößen tendenziell komplexer und damit fehleranfälliger werden, bieten Bildverarbeitungssysteme aber auch in diesem Anwendungskontext große Potenziale", so Nikolenko. Für seine Studien nutzte er die VE-Kamera von Banner Engineering. Noch ist die Kamera kein fester Bestandteil des Pick-to-Light-Arbeitsplatzes in der SmartFactoryOWL. Doch in Zukunft soll die VE-Kamera dem Monteur von oben über die Schulter schauen und überprüfen, ob die Komponenten richtig eingesetzt und verbaut werden. Sollte dies nicht der Fall sein, erkennt die Kamera das und gibt den nächsten Montageschritt nicht frei.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGProjektionsbasierte Assistenzsysteme

Assembly Solutions entwickelte ein System, das mithilfe eines Projektors die aktuellen Arbeitsanweisungen direkt auf die Werkbank und die Bauteile projiziert. Die Projektion stellt bildlich, symbolisch und in Klartext die notwendigen Informationen zur korrekten Montage dar. Lichtkegel, Pfeile oder andere Markierungen zeigen an, welches Bauteil aktuell wie anzubauen ist. So wird der Mitarbeiter kontinuierlich durch den Prozess geführt, was die Fehlerquote verringert und die Produktivität fördert.

Messende Lichtvorhänge erfassen Werkzeugfächer

Umgesetzt wurde das projektionsbasierte Assistenzsystem an einem Montagearbeitsplatz, an dem Baugruppen für ein Bündigfräsaggregat in unterschiedlichen Varianten manuell zu montieren sind. Das Assistenzsystem lenkt den Monteur der Aggregate auch mit Hinweisen an den Bauteilfächern zum Griff in das richtige Fach. Ob der richtige Griff erfolgt, überprüfen zwei messende Lichtvorhangpaare, die dazu vor dem Durchlaufregal mit den Bauteilbehältern horizontal und vertikal montiert sind. Die so genannten Easy Arrays von Banner Engineering bilden ein 2D-Koordinatensystem, in dem sich die Behälterpositionen und -größen leicht definieren und anpassen lassen. Sie sind somit unabhängig vom Materialwagen, in dem die Behälter lagern. Easy Arrays kommunizieren über Modbus RTU mit Turcks TBEN-S-2COM-Modul, das wiederum über Modbus TCP mit der PC-basierten Steuerung der Applikation kommuniziert. Die eigentliche Kommunikation läuft autark über die 2COM-Module. Im Unterschied zu vielen anderen I/O-Modulen hat das TBEN-S-2COM bereits einen vorinstallierten Modbus-RTU-Client (Master) an Bord. Die Programmierung des Modbus-Clients sowie den Kauf einer zusätzlichen Modbus-Lizenz spart sich der Anwender des Moduls. Sollte der Mitarbeiter einmal in einen falschen Behälter greifen, registrieren die Easy Arrays die Position der Hand und übermitteln die Positionsdaten an das 2COM-Modul, das sie der Steuerung über Profinet, Ethernet/IP oder Modbus TCP zur Verfügung stellt. Diese veranlasst in der Folge die Projektion des Textes "Falscher Behälter" auf die Arbeitsfläche und leuchtet den entsprechenden Behälter rot an.

Partnerschaft

Der Startschuss für die dauerhafte Partnerschaft zwischen Turck, dem Labor für Industrial Engineering der Hochschule OWL und der SmartFactoryOWL war die Einführung des Pick-to-Light-Arbeitsplatzes im Jahr 2016. Die Weiterentwicklungen, die bis heute erzielt wurden, und die gewonnenen Erkenntnisse sprechen für die Zuverlässigkeit der Partnerschaft. Für Turck bietet die Kooperation mit den Lemgoern die Gelegenheit, unter realistischen Bedingungen neue Komplettsysteme zu testen und zu zeigen, was heute im Bereich digitalisierter Produktion möglich ist. Darüber hinaus bietet die Zusammenarbeit Studenten, Lehrenden und Unternehmen auch die Möglichkeit zum Perspektivwechsel und erlaubt so auch den Test von ungewöhnlichen Ideen ohne Zeit- und Kostendruck. Besuchern werden in Lemgo realistische Applikationen auf neutralem Boden ohne vertrieblichen Ansatz präsentiert.

Die SmartFactoryOWL unterstützt als Demonstrationsplattform für intelligente Automatisierung kleinere und mittelständische Unternehmen auf dem Weg zur digitalisierten Produktion. Als Partner ist Turck seit 2016 mit einem Pick-to-Light-System vertreten, das Mitarbeiter und Studenten der Hochschule OWL nun um ein Put-to-Light-System und ein Kennzahlencockpit ergänzt haben. Als Steuerung fungiert ein programmierbares Gateway für das mit Codesys 3 programmierte IP67-I/O-System BL67.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGIn der Industrie wird kein Produkt auf den Markt gebracht, das nicht zuvor ausgiebig getestet wurde. Allein zur Erfüllung von Sicherheitsstandards ist dies unumgänglich. Doch trotz intensiver Tests ist es nicht möglich, alle Eventualitäten zu berücksichtigen. Die Einkäufer der Unternehmen müssen sich auf die Aussagen der Hersteller verlassen. Selten kann der Kunde neue Systeme vor dem Kauf in Aktion ansehen. An diesem Punkt will die SmartFactoryOWL Abhilfe schaffen.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGHerstellerunabhängige Lösungen zum Anfassen

Bereits im April 2016 gründeten die Hochschule Ostwestfalen-Lippe und die Fraunhofer Gesellschaft die Modellfabrik SmartFactoryOWL in Lemgo. "Ein Ziel der SmartFactoryOWL ist es, unterschiedliche Montagekonzepte zu entwickeln und dabei unterschiedliche Assistenzsysteme einzusetzen oder diese auch miteinander zu kombinieren", sagt Professor Sven Hinrichsen, der das Themengebiet des Industrial Engineering in der SmartFactoryOWL vertritt. Die Professoren, Beschäftigen und Studenten arbeiten dort in kleinen Teams, um neue Produktionsprozesse zu verbessern.

Pick-to-Light für alle Fälle

Seit nunmehr zwei Jahren arbeiten Hinrichsen und sein Team mit dem Pick-to-Light-System. Das anfängliche Ziel war, einen variantenreichen manuellen Montageprozess für einen Maschinenbauer zu verbessern. Die erste Version der lichtgesteuerten Werkerführung wurde direkt im Gründungsjahr der Fabrik fertiggestellt und bis heute kontinuierlich weiterentwickelt. Zu Beginn liest der Werker über den Vision-Sensor iVu von Banner einen 2D-Code ein. Das angeschlossene HMI TX513 zeigt darauf den Startbildschirm des zugehörigen Montageprozesses an. Als Steuerung fungiert hier ein programmierbares Gateway für das IP67-I/O-System BL67. Auf dem Gateway programmierte Turck die Pick-to-Light-Applikation mit Codesys 3, dessen Zusatzprogramm TargetVisu die Visualisierung der einzelnen Montageschritte übernimmt. Das System wurde so realisiert, dass Anwender ohne Programmieraufwand selbst neue Produktkonfigurationen eingeben können. Die Sensorleuchten K50, K30 und PVD zeigen dem Werker jeweils das einzubauende Teil an und führen so durch den gesamten Montageprozess. Beim Griff in das signalisierte Fach quittiert der Werker die Entnahme durch das Auslösen des integrierten Sensors.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGErweiterung mit Put-to-Light und RFID

Im Praxiseinsatz muss ein Logistikmitarbeiter die unterschiedlichen Montagearbeitsplätze ablaufen und überprüfen, ob Behälter leer sind, diese ins Lager bringen, auffüllen und zurück an den Arbeitsplatz schaffen. Dabei können auch Behälter vergessen oder im Durchlaufregal falsch eingeordnet werden, was den Montageprozess stören würde. Im Modellsystem der SmartFactoryOWL nahmen sich Hinrichsen und einige seiner Studenten dieser Herausforderung an und entwickelten eine Put-to-Light-Lösung zur Verbesserung der Materiallogistik. Das Lager wird vom System automatisch über leere Behälter informiert. Wenn während des Montageprozesses ein Behälter geleert wird, legt der Werker diesen auf einen Transportwagen, der sich neben dem Arbeitsplatz befindet. Im vorderen Bereich des Wagens befindet sich ein RFID-Schreib/Lese-Kopf, der die Informationen des Behälters ausliest und ein Signal an das Warenlager schickt. Im Lager werden neue Behälter mit den benötigen Komponenten befüllt. "Im Unterschied zu bedruckten Behältern können wir mithilfe des RFID-Systems den jeweils aktuellen Behälterinhalt auf den Datenträger schreiben. Zudem können wir durch die schnelle Informationsübermittlung die Anzahl der benötigten Behälter und damit den Warenbestand im Betrieb reduzieren", so Hinrichsen. Zurück am Arbeitsplatz kommt der eigentliche Put-to-Light-Prozess zum Tragen. Das Durchlaufregal, das auf der Vorderseite mit dem Pick-to-Light-System ausgestattet ist, besitzt auf der Rückseite als Äquivalent ein Put-to-Light-System. Der Logistikmitarbeiter hält den aufgefüllten Behälter vor einen Schreib-Lese-Kopf. Auf Basis der übermittelten Daten leuchtet am Regal die Lampe derjenigen Bahn grün auf, in die der Behälter eingeführt werden muss. Der Mitarbeiter quittiert das Einfügen des Behälters in den entsprechenden Schacht mit einem Druck auf die Lampe. Diese erlischt in der Folge, quittiert der Werker die Falsche, leuchtet diese rot auf.

Überblick durch Kennzahlencockpit

Nachdem Studenten das Montagesystem ausgiebig getestet hatten, kam der Wunsch auf, den Fortschritt des aktuellen Montageprozesses anzuzeigen. Diese Informationen zeigt das Kennzahlencockpit heute dem Mitarbeiter in Echtzeit neben dem Arbeitsplatz an. Darüber hinaus kann es die gefertigte Losgröße, die Auftragsliste und andere Kennzahlen darstellen. Das Cockpit bezieht seine Daten direkt über OPC UA vom TX513 des Pick-to-Light-Systems. "Jeder einzelne Schritt wird zurückgemeldet, so dass wir einen fortlaufenden Status haben", erläutert Hinrichsen die Entscheidung. Die Berechnung der einzelnen Werte erfolgt im programmierbarem Gateway BL67. Dieses gibt die Information über Ethernet an das HMI TX513, welches die Information per OPC UA an das große Display über dem Arbeitsplatz sendet.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGKennzahlencockpit zum Prozess-Monitoring

In der Industriepraxis ist auch die Identifizierung von Problemen mit dem Kennzahlencockpit möglich. Schwankt die Dauer eines Arbeitsschritts sehr stark, so sollte dieser Prozessschritt überprüft werden. Möglicherweise hakt an dieser Stelle ein Bauteil. Aber auch Rückschlüsse auf die Ergonomie des Arbeitsplatzes oder das Werkzeug sind möglich.

Bildverarbeitung in manuellen Montageprozessen

In seiner Master-Abschlussarbeit beschäftigte sich Alexander Nikolenko eingehend mit den Möglichkeiten der Bildverarbeitung in manuellen Montageprozessen. "Dies ist eigentlich ein Gebiet, das bisher nicht im Fokus der Systemanbieter steht. Bildverarbeitung leistet aktuell vor allem einen Beitrag zur Sicherung der Produktqualität in hochautomatisierten Prozessen. Da insbesondere manuelle Montageprozesse durch eine steigende Variantenanzahl und kleine Losgrößen tendenziell komplexer und damit fehleranfälliger werden, bieten Bildverarbeitungssysteme aber auch in diesem Anwendungskontext große Potenziale", so Nikolenko. Für seine Studien nutzte er die VE-Kamera von Banner Engineering. Noch ist die Kamera kein fester Bestandteil des Pick-to-Light-Arbeitsplatzes in der SmartFactoryOWL. Doch in Zukunft soll die VE-Kamera dem Monteur von oben über die Schulter schauen und überprüfen, ob die Komponenten richtig eingesetzt und verbaut werden. Sollte dies nicht der Fall sein, erkennt die Kamera das und gibt den nächsten Montageschritt nicht frei.

Bild: Hans Turck GmbH & Co. KG

Bild: Hans Turck GmbH & Co. KGProjektionsbasierte Assistenzsysteme

Assembly Solutions entwickelte ein System, das mithilfe eines Projektors die aktuellen Arbeitsanweisungen direkt auf die Werkbank und die Bauteile projiziert. Die Projektion stellt bildlich, symbolisch und in Klartext die notwendigen Informationen zur korrekten Montage dar. Lichtkegel, Pfeile oder andere Markierungen zeigen an, welches Bauteil aktuell wie anzubauen ist. So wird der Mitarbeiter kontinuierlich durch den Prozess geführt, was die Fehlerquote verringert und die Produktivität fördert.

Messende Lichtvorhänge erfassen Werkzeugfächer

Umgesetzt wurde das projektionsbasierte Assistenzsystem an einem Montagearbeitsplatz, an dem Baugruppen für ein Bündigfräsaggregat in unterschiedlichen Varianten manuell zu montieren sind. Das Assistenzsystem lenkt den Monteur der Aggregate auch mit Hinweisen an den Bauteilfächern zum Griff in das richtige Fach. Ob der richtige Griff erfolgt, überprüfen zwei messende Lichtvorhangpaare, die dazu vor dem Durchlaufregal mit den Bauteilbehältern horizontal und vertikal montiert sind. Die so genannten Easy Arrays von Banner Engineering bilden ein 2D-Koordinatensystem, in dem sich die Behälterpositionen und -größen leicht definieren und anpassen lassen. Sie sind somit unabhängig vom Materialwagen, in dem die Behälter lagern. Easy Arrays kommunizieren über Modbus RTU mit Turcks TBEN-S-2COM-Modul, das wiederum über Modbus TCP mit der PC-basierten Steuerung der Applikation kommuniziert. Die eigentliche Kommunikation läuft autark über die 2COM-Module. Im Unterschied zu vielen anderen I/O-Modulen hat das TBEN-S-2COM bereits einen vorinstallierten Modbus-RTU-Client (Master) an Bord. Die Programmierung des Modbus-Clients sowie den Kauf einer zusätzlichen Modbus-Lizenz spart sich der Anwender des Moduls. Sollte der Mitarbeiter einmal in einen falschen Behälter greifen, registrieren die Easy Arrays die Position der Hand und übermitteln die Positionsdaten an das 2COM-Modul, das sie der Steuerung über Profinet, Ethernet/IP oder Modbus TCP zur Verfügung stellt. Diese veranlasst in der Folge die Projektion des Textes "Falscher Behälter" auf die Arbeitsfläche und leuchtet den entsprechenden Behälter rot an.

Partnerschaft

Der Startschuss für die dauerhafte Partnerschaft zwischen Turck, dem Labor für Industrial Engineering der Hochschule OWL und der SmartFactoryOWL war die Einführung des Pick-to-Light-Arbeitsplatzes im Jahr 2016. Die Weiterentwicklungen, die bis heute erzielt wurden, und die gewonnenen Erkenntnisse sprechen für die Zuverlässigkeit der Partnerschaft. Für Turck bietet die Kooperation mit den Lemgoern die Gelegenheit, unter realistischen Bedingungen neue Komplettsysteme zu testen und zu zeigen, was heute im Bereich digitalisierter Produktion möglich ist. Darüber hinaus bietet die Zusammenarbeit Studenten, Lehrenden und Unternehmen auch die Möglichkeit zum Perspektivwechsel und erlaubt so auch den Test von ungewöhnlichen Ideen ohne Zeit- und Kostendruck. Besuchern werden in Lemgo realistische Applikationen auf neutralem Boden ohne vertrieblichen Ansatz präsentiert.

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

Hans Turck GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN SPSS 2018 - 19.11.18.Für weitere Artikel besuchen Sie www.sps-magazin.de