Zukunftssicheres Produktionsdesign

Auf dem Weg in die Fabrik von morgen

Mit neuen Fertigungsmethoden und Produktionsdesigns gelingt es Herstellern, Wirtschaftlichkeit, Skalierbarkeit und Flexibilität in einem Konzept zu vereinen. Die Grundlage sind Daten aus dem Feld - wofür es leistungsfähige Kommunikationstechnologien und Netzwerkarchitekturen braucht.

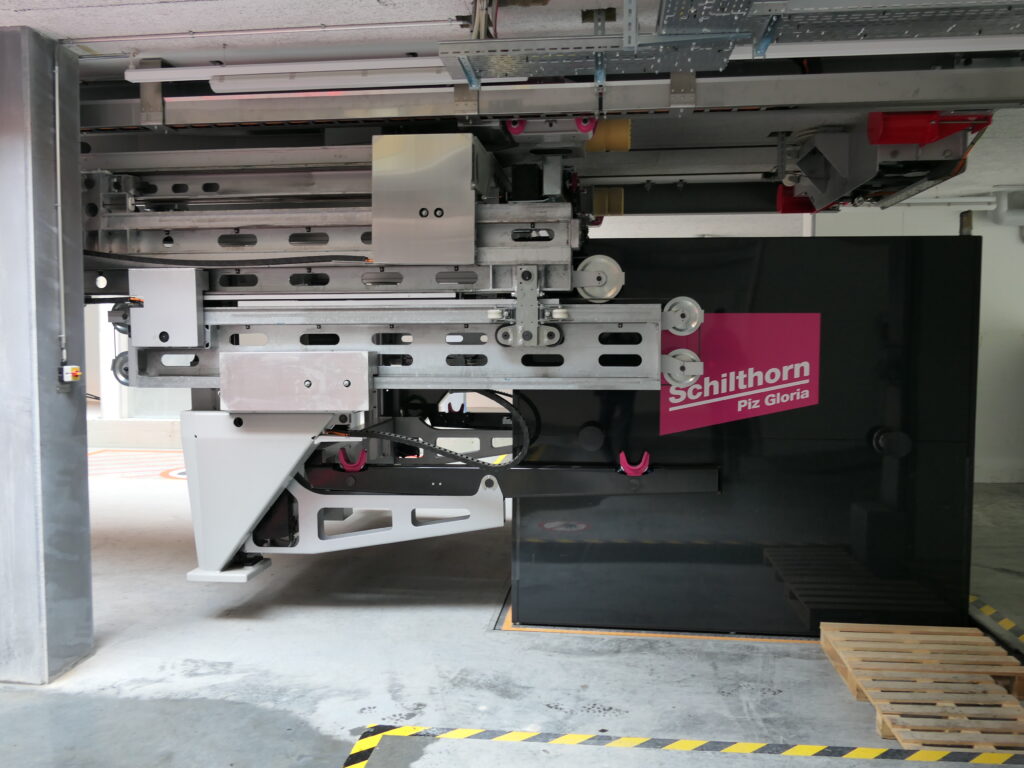

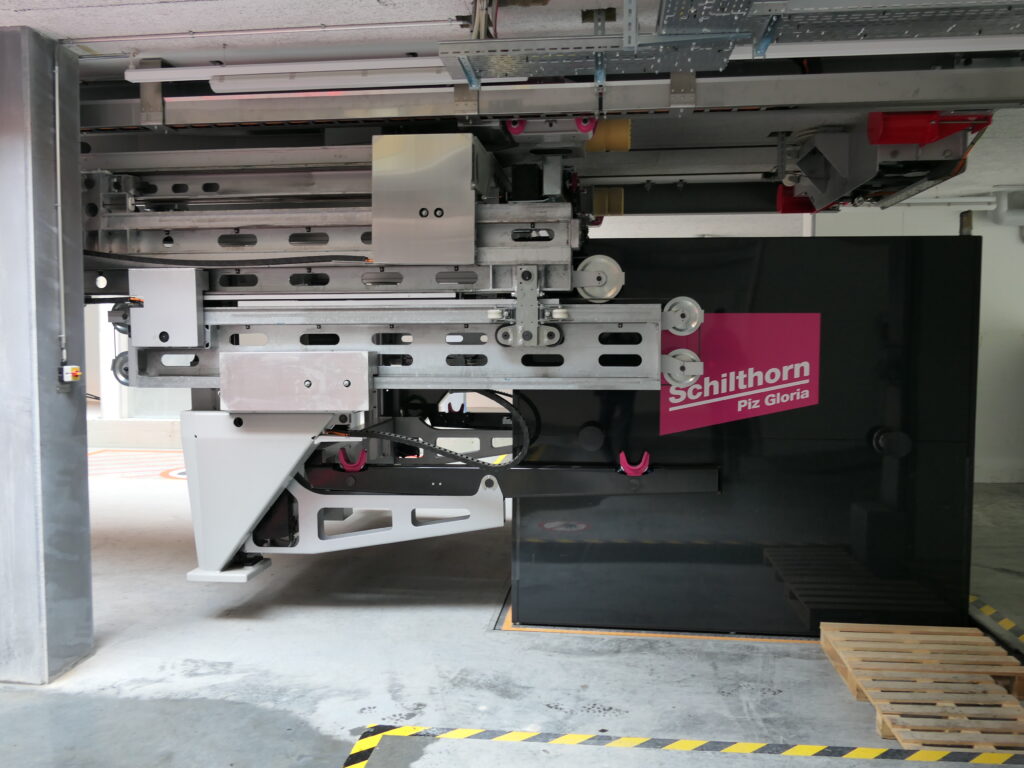

Bild: Siemens AG

Bild: Siemens AGFlow, Fluss - ein kleines Wort beschreibt eines der wichtigsten Prinzipien für das Design einer modernen Fertigung. Es geht darum, den Fertigungsablauf 'im Fluss' zu halten. Materialien und Halberzeugnisse sollen ohne Hemmnisse in einer kontinuierlichen Wertschöpfung gehalten werden, um Verschwendung von Ressourcen oder Zeit zu verhindern. Stillstände aufgrund defekter Maschinen, fehlender Materialien oder Engpässen bei bestimmten Fertigungsschritten sind unbedingt zu vermeiden. Der Flow als Wertstrom ist aber keine neue Erfindung, sondern liegt letztlich der Erfindung der Fließbandproduktion zu Grunde. Im Gegensatz zur Manufakturfertigung, bei der ein Arbeiter alle Herstellungsschritte selbst durchführt, ist die Fließfertigung geprägt von einer hohen Arbeitsteilung und geringen Rüst- oder Anpassungsaufwänden. Möglichst viele Gleichteile produzieren - das ist die Grundlage für wirtschaftliche Skaleneffekte bei der klassischen Fließbandproduktion.

Bild: Siemens AG

Bild: Siemens AGDynamische und flexible Strukturen gefordert

Doch die Märkte haben sich verändert. Zum einen prägt viele Branchen ein harter Wettbewerb, bei dem sich Unternehmen konsequent auf die Anforderung ihrer Kunden einstellen müssen. Das bedeutet aber andererseits, dass sich das Produktionsprogramm laufend erweitert: Nach Möglichkeit werden sich Abnehmer stets für jene Erzeugnisse entscheiden, die am ehesten auf ihre Bedürfnisse passen. In der automobilen Oberklasse führt dieser Effekt dazu, dass es keine zwei identischen Fahrzeuge mehr gibt. Drittens werden Märkte und Nachfrage immer unberechenbarer. Investitionen in starre Produktionsstrukturen können hier ein Risiko darstellen. Dabei sind nicht nur Produzenten von Konsumgütern betroffen, bei denen sich die Nachfrage nach spezifischen Produkten saisonal ändern kann. Auch im Business-to-Business-Bereich sind zunehmend ähnliche Marktstrukturen zu beobachten. Die Nachfrage wird spezieller und viele Hersteller sind in der Lage, selbst besondere Anforderungen wirtschaftlich zu erfüllen. Auch neue Technologien, wie die adaptive Fertigung verstärken den Trend zur Produktion in Losgröße 1.

'Matrixproduktion im Fluss' verbessert Auslastung

Die klassische, mit fest installierter Fördertechnik verkettete Fließtechnik stößt in solch dynamischen Fertigungen an Grenzen. Werden immer weitere Varianten produziert, werden zunehmend Spezialmaschinen benötigt, die aber nur für vergleichsweise wenige Varianten wirklich zum Einsatz kommen. Durch die mehr oder weniger feste Verkettung ist es jedoch schwierig, auf Nachfrageschwankungen schnell zu reagieren. Entweder baut eine Fertigung eine eigene Speziallinie auf, die dann nur eine festgelegte Kapazität bereithält. Oder aber die Spezialmaschinen werden in mehreren Linien integriert, die nur gering ausgelastet werden. Das Siemens-Werk in Karlsruhe (Manufacturing Karlsruhe, MFK) beantwortet diese Herausforderung mit einer Ablöse der festen Verkettung durch ein dynamisches System, das sich 'Matrixproduktion im Fluss' nennt. Hier besorgen selbststeuernde Transportfahrzeuge (Automated-guided Vehicles, AGV) den Materialfluss zwischen unterschiedlichen Stationen und Fertigungslinien. Der Vorteil: Durch diese höchst flexible Methode lassen sich teuere Spezialmaschinen bestmöglich ausnutzen, ohne die Kapazität der Gesamtlinie zu beeinflussen.

Bild: Siemens AG

Bild: Siemens AGKonnektivität der Operational Technology

Grundlage für diese Methodik ist das Konzept der sogenannten Digital Connectivity. Das heißt, alle relevanten Fertigungsobjekte verfügen über digitale Kommunikationsfähigkeiten. Dies geschieht entweder über eine integrierte Schnittstelle, wenn das entsprechende Equipment mit einer eigenen Steuerungseinheit ausgerüstet ist, etwa bei AGVs oder mobilen Maschinen. Eine zweite Möglichkeit ist die Nutzung von Funktechnologien wie Radiofrequenzidentifikation (RFID) oder Real-Time Locating Systems (RTLS). Damit können Objekte, wie Behälter, Container, Werkzeuge oder Materialien um eine gewisse Kommunikationsfähigkeit ergänzt werden. Die dritte Möglichkeit ist schließlich die Nutzung bestehender Sensordaten, die normalerweise im lokalen Controller ausgewertet werden. So könnte ein Temperatursensor, der eigentlich nur eine Überlastung kontrolliert, auch permanent für vorausschauende Wartung ausgewertet werden. Da aber die Feldsensoren in der Regel keine Ethernet-fähige Schnittstelle bieten, kann der Datenabgriff in der Regel über die Speicherprogrammierbare Steuerung (SPS) erfolgen. Für die Simatic S7 bietet Siemens z.B. zwei entsprechende Module: den CP 1545-1 für eine TIA-integrierte Projektierung und das Simatic CloudConnect7 für die Kommunikation mit Bestandsmaschinen. Diese Kommunikationstechnologien auf der Feldebene werden in einer zweiten Schicht durch ein industrielles Netzwerk geleitet, das speziell auf die Anforderungen der Operational Technology (OT) zugeschnitten ist. Während in Büronetzwerken vor allem die Erwartungen der Anwender im Vordergrund stehen (Einfachheit, Vertraulichkeit, Bandbreite), gilt es im Bereich der Fabriken vor allem die Verfügbarkeit des Netzwerks mit der geforderten Latenz zu garantieren. Ein zweiter Unterschied ergibt sich aus der Kommunikation: In den Büroumgebungen gibt es fast ausschließlich vertikale Kommunikationsverbindungen zwischen Endgeräten, wie Desktop-PCs, Tablets und Druckern zu Servern. Das Fabriknetz prägt hingegen horizontale Kommunikation, also den Datentausch zwischen Maschinen und Anlagenteilen. Drittens sollen die Segmente in industriellen Netzen auch dann funktionieren, wenn die übergeordneten Layer ausgefallen sind, um komplexe Anlagen zum Beispiel kontrolliert abschalten zu können. Diese Unterschiede müssen bei der Auswahl der Komponenten und beim Design des Netzwerks berücksichtigt werden. Switches, Router, Access Points und Gateways sind auf die Anforderungen der Umgebung auszulegen: Robuste Steck- oder Schraubverbindungen sichern die Kommunikation auch bei Erschütterungen und Vibration. Ein hoher Schutzgrad gegen Staub und Feuchtigkeit sorgt für die langjährige Verfügbarkeit der Geräte. Und das Design soll die Montage, Inbetriebnahme und Nutzung der Geräte im täglichen Betrieb so einfach wie möglich machen. Aus diesem Grund hat Siemens etwa die Switches-Familie Scalance XP-200 entwickelt, die nach IP65 geschützt sind und mit Schraubverbindern ausgeliefert werden.

Bild: Siemens AG

Bild: Siemens AGAnbindungen an die Plattformen Für die digitalen Anwendungen ist schließlich die Anbindung an die Plattformen wichtig - ob als Cloud, On-Premise oder Edge-Lösung. Hier sorgen Datenaggregationen und Event-orientierte Protokolle dafür, aus dem Datenrauschen nützliche Informationen zu generieren. Dabei kommt es auch darauf an, die Daten richtig zu formatieren und die entsprechende Semantik zu übertragen. Schließlich sollen im Data Lake reale Informationen ankommen, die unabhängig vom Hersteller des Produktionsequipments und unabhängig vom Werksstandort genutzt werden können. Um diese Daten zu beschreiben, bietet sich OPC Unified Architecture (OPC UA) an. OPC UA ist dabei nicht nur eine Grammatik für das industrielle Internet der Dinge, sondern auch eine vollständige Architektur mit Möglichkeiten, wie zyklischer oder azyklischer Kommunikation, Methodenaufrufen sowie Sicherheitsmechanismen. Damit aus OPC UA jedoch eine tatsächliche Sprache wird, sind die sogenannten Companion Specifications erforderlich. Hier legen gemeinsame Arbeitsgruppen von Herstellern oder Branchenverbänden mit der OPC Foundation als 'Herr der Normung' domänenspezifisch fest, wie technische Objekte modelliert werden. Alle Komponenten nahtlos zusammenfügen

Am Beispiel eines Temperatursensors lässt sich die Notwendigkeit belegen, bei den Spezifikationen selbst auf Details zu achten: Der Wert eines solchen Sensors kann in Grad Celsius oder Fahrenheit oder in Kelvin übertragen werden, als Ganzzahl oder Kommawert, mit einem Bezeichner 't', 'temp', 'temperature' und so weiter. Die Companion Specification gibt für diesen Fall eine Definition vor, damit alle Hersteller von Messfühlern das gleiche Datenmodell verwenden können. Dabei rückt zunehmend auch die Harmonisierung der unterschiedlichen Companion Specifications in den Vordergrund. Neben der technologischen Perspektive gilt es aber, auch das System und die Implementierung im Blick zu behalten. Um Engineering- und Betriebskosten zu reduzieren, ist das nahtlose Zusammenspiel aller Komponenten entscheidend. Hier können Lösungsanbieter wie Siemens einen echten Vorteil aufzeigen, da alle Produkte im TIA-Portal projektiert und diagnostiziert werden können. Für größere Kommunikationsstrukturen kann das Netzwerk-Management-System Sinec NMS eingesetzt werden. Damit die Architektur später die Anforderungen auch wirklich erfüllt, sollten die Design-Spezialisten des Herstellers hinzugezogen werden. Anwendungen für die Fabrik von Morgen

Wie sich Mehrwert aus dieser Architektur schöpfen lässt, veranschaulicht noch einmal das Siemens-Werk in Karlsruhe. Neben der Steuerung der AGVs, die über IWLAN-Komponenten aus der Scalance W-Familie mit dem Leitsystem verbunden sind und den Simatic-RFID-Lesern zur Kontrolle der Ladungsübergabe gibt es viele weitere Anwendungsszenarien. So könnten die Wartungsarbeiten an den eingesetzten Robotern über eine Cloud-Anbindung besser geplant werden. Dazu werden verschiedene Parameter aus der Feldebene wie Stromaufnahme, Beschleunigungsverhalten oder Nutzungsdauer als Datenstrom zu einer Applikation geschickt, die daraus einen möglichen Verschleiß prognostizieren kann. Der Materialfluss - vor allem an der Schnittstelle von Mensch zu Maschine - kann durch den Einsatz von Echtzeit-Ortungssystemen wie Simatic RTLS optimiert werden. Einerseits ist damit jede Ware überall auf Knopfdruck auffindbar. Suchzeiten entfallen aber insbesondere dadurch, dass der Standort kontinuierlich mit den Informationen im Warenwirtschaftssystem abgeglichen wird. Andererseits können die Transponder mit ihrem ePaper-Display ausgedruckte Begleitscheine samt handschriftlicher Ergänzungen ersetzen. Und schließlich könnte gar das Konzept der Predictive Quality, der vorausschauenden Qualitätsaussage, möglich werden. Die Idee hier: Durch den laufenden Abgleich von Messwerten und Testergebnissen aus der Linie sowie den Resultaten der abschließenden Qualitätsprüfung, könnte auf die Produktqualität geschlossen werden, sodass nur in Einzelfällen eine aufwendige Abschlussprüfung anfällt. Möglich machen das mithilfe von Big Data-Ansätzen entwickelte Prognosemodelle.

Widerspruch gelöst

Die Beispiele zeigen, dass sich die Produktivität sowie Qualität von Produkten und Prozessen durch digitale Verfahren auf ein neues Niveau heben lassen. Doch dazu braucht es nicht nur neue Fertigungsverfahren und IT-Plattformen, sondern vor allem auch eine leistungsfähige, flexible und zukunftssichere Kommunikations-Architektur. Digital Connectivity ist der entscheidende Faktor für die Fabrik der Zukunft.

Mit neuen Fertigungsmethoden und Produktionsdesigns gelingt es Herstellern, Wirtschaftlichkeit, Skalierbarkeit und Flexibilität in einem Konzept zu vereinen. Die Grundlage sind Daten aus dem Feld - wofür es leistungsfähige Kommunikationstechnologien und Netzwerkarchitekturen braucht.

Bild: Siemens AG

Bild: Siemens AGFlow, Fluss - ein kleines Wort beschreibt eines der wichtigsten Prinzipien für das Design einer modernen Fertigung. Es geht darum, den Fertigungsablauf 'im Fluss' zu halten. Materialien und Halberzeugnisse sollen ohne Hemmnisse in einer kontinuierlichen Wertschöpfung gehalten werden, um Verschwendung von Ressourcen oder Zeit zu verhindern. Stillstände aufgrund defekter Maschinen, fehlender Materialien oder Engpässen bei bestimmten Fertigungsschritten sind unbedingt zu vermeiden. Der Flow als Wertstrom ist aber keine neue Erfindung, sondern liegt letztlich der Erfindung der Fließbandproduktion zu Grunde. Im Gegensatz zur Manufakturfertigung, bei der ein Arbeiter alle Herstellungsschritte selbst durchführt, ist die Fließfertigung geprägt von einer hohen Arbeitsteilung und geringen Rüst- oder Anpassungsaufwänden. Möglichst viele Gleichteile produzieren - das ist die Grundlage für wirtschaftliche Skaleneffekte bei der klassischen Fließbandproduktion.

Bild: Siemens AG

Bild: Siemens AGDynamische und flexible Strukturen gefordert

Doch die Märkte haben sich verändert. Zum einen prägt viele Branchen ein harter Wettbewerb, bei dem sich Unternehmen konsequent auf die Anforderung ihrer Kunden einstellen müssen. Das bedeutet aber andererseits, dass sich das Produktionsprogramm laufend erweitert: Nach Möglichkeit werden sich Abnehmer stets für jene Erzeugnisse entscheiden, die am ehesten auf ihre Bedürfnisse passen. In der automobilen Oberklasse führt dieser Effekt dazu, dass es keine zwei identischen Fahrzeuge mehr gibt. Drittens werden Märkte und Nachfrage immer unberechenbarer. Investitionen in starre Produktionsstrukturen können hier ein Risiko darstellen. Dabei sind nicht nur Produzenten von Konsumgütern betroffen, bei denen sich die Nachfrage nach spezifischen Produkten saisonal ändern kann. Auch im Business-to-Business-Bereich sind zunehmend ähnliche Marktstrukturen zu beobachten. Die Nachfrage wird spezieller und viele Hersteller sind in der Lage, selbst besondere Anforderungen wirtschaftlich zu erfüllen. Auch neue Technologien, wie die adaptive Fertigung verstärken den Trend zur Produktion in Losgröße 1.

'Matrixproduktion im Fluss' verbessert Auslastung

Die klassische, mit fest installierter Fördertechnik verkettete Fließtechnik stößt in solch dynamischen Fertigungen an Grenzen. Werden immer weitere Varianten produziert, werden zunehmend Spezialmaschinen benötigt, die aber nur für vergleichsweise wenige Varianten wirklich zum Einsatz kommen. Durch die mehr oder weniger feste Verkettung ist es jedoch schwierig, auf Nachfrageschwankungen schnell zu reagieren. Entweder baut eine Fertigung eine eigene Speziallinie auf, die dann nur eine festgelegte Kapazität bereithält. Oder aber die Spezialmaschinen werden in mehreren Linien integriert, die nur gering ausgelastet werden. Das Siemens-Werk in Karlsruhe (Manufacturing Karlsruhe, MFK) beantwortet diese Herausforderung mit einer Ablöse der festen Verkettung durch ein dynamisches System, das sich 'Matrixproduktion im Fluss' nennt. Hier besorgen selbststeuernde Transportfahrzeuge (Automated-guided Vehicles, AGV) den Materialfluss zwischen unterschiedlichen Stationen und Fertigungslinien. Der Vorteil: Durch diese höchst flexible Methode lassen sich teuere Spezialmaschinen bestmöglich ausnutzen, ohne die Kapazität der Gesamtlinie zu beeinflussen.

Bild: Siemens AG

Bild: Siemens AGKonnektivität der Operational Technology

Grundlage für diese Methodik ist das Konzept der sogenannten Digital Connectivity. Das heißt, alle relevanten Fertigungsobjekte verfügen über digitale Kommunikationsfähigkeiten. Dies geschieht entweder über eine integrierte Schnittstelle, wenn das entsprechende Equipment mit einer eigenen Steuerungseinheit ausgerüstet ist, etwa bei AGVs oder mobilen Maschinen. Eine zweite Möglichkeit ist die Nutzung von Funktechnologien wie Radiofrequenzidentifikation (RFID) oder Real-Time Locating Systems (RTLS). Damit können Objekte, wie Behälter, Container, Werkzeuge oder Materialien um eine gewisse Kommunikationsfähigkeit ergänzt werden. Die dritte Möglichkeit ist schließlich die Nutzung bestehender Sensordaten, die normalerweise im lokalen Controller ausgewertet werden. So könnte ein Temperatursensor, der eigentlich nur eine Überlastung kontrolliert, auch permanent für vorausschauende Wartung ausgewertet werden. Da aber die Feldsensoren in der Regel keine Ethernet-fähige Schnittstelle bieten, kann der Datenabgriff in der Regel über die Speicherprogrammierbare Steuerung (SPS) erfolgen. Für die Simatic S7 bietet Siemens z.B. zwei entsprechende Module: den CP 1545-1 für eine TIA-integrierte Projektierung und das Simatic CloudConnect7 für die Kommunikation mit Bestandsmaschinen. Diese Kommunikationstechnologien auf der Feldebene werden in einer zweiten Schicht durch ein industrielles Netzwerk geleitet, das speziell auf die Anforderungen der Operational Technology (OT) zugeschnitten ist. Während in Büronetzwerken vor allem die Erwartungen der Anwender im Vordergrund stehen (Einfachheit, Vertraulichkeit, Bandbreite), gilt es im Bereich der Fabriken vor allem die Verfügbarkeit des Netzwerks mit der geforderten Latenz zu garantieren. Ein zweiter Unterschied ergibt sich aus der Kommunikation: In den Büroumgebungen gibt es fast ausschließlich vertikale Kommunikationsverbindungen zwischen Endgeräten, wie Desktop-PCs, Tablets und Druckern zu Servern. Das Fabriknetz prägt hingegen horizontale Kommunikation, also den Datentausch zwischen Maschinen und Anlagenteilen. Drittens sollen die Segmente in industriellen Netzen auch dann funktionieren, wenn die übergeordneten Layer ausgefallen sind, um komplexe Anlagen zum Beispiel kontrolliert abschalten zu können. Diese Unterschiede müssen bei der Auswahl der Komponenten und beim Design des Netzwerks berücksichtigt werden. Switches, Router, Access Points und Gateways sind auf die Anforderungen der Umgebung auszulegen: Robuste Steck- oder Schraubverbindungen sichern die Kommunikation auch bei Erschütterungen und Vibration. Ein hoher Schutzgrad gegen Staub und Feuchtigkeit sorgt für die langjährige Verfügbarkeit der Geräte. Und das Design soll die Montage, Inbetriebnahme und Nutzung der Geräte im täglichen Betrieb so einfach wie möglich machen. Aus diesem Grund hat Siemens etwa die Switches-Familie Scalance XP-200 entwickelt, die nach IP65 geschützt sind und mit Schraubverbindern ausgeliefert werden.

Bild: Siemens AG

Bild: Siemens AGAnbindungen an die Plattformen Für die digitalen Anwendungen ist schließlich die Anbindung an die Plattformen wichtig - ob als Cloud, On-Premise oder Edge-Lösung. Hier sorgen Datenaggregationen und Event-orientierte Protokolle dafür, aus dem Datenrauschen nützliche Informationen zu generieren. Dabei kommt es auch darauf an, die Daten richtig zu formatieren und die entsprechende Semantik zu übertragen. Schließlich sollen im Data Lake reale Informationen ankommen, die unabhängig vom Hersteller des Produktionsequipments und unabhängig vom Werksstandort genutzt werden können. Um diese Daten zu beschreiben, bietet sich OPC Unified Architecture (OPC UA) an. OPC UA ist dabei nicht nur eine Grammatik für das industrielle Internet der Dinge, sondern auch eine vollständige Architektur mit Möglichkeiten, wie zyklischer oder azyklischer Kommunikation, Methodenaufrufen sowie Sicherheitsmechanismen. Damit aus OPC UA jedoch eine tatsächliche Sprache wird, sind die sogenannten Companion Specifications erforderlich. Hier legen gemeinsame Arbeitsgruppen von Herstellern oder Branchenverbänden mit der OPC Foundation als 'Herr der Normung' domänenspezifisch fest, wie technische Objekte modelliert werden. Alle Komponenten nahtlos zusammenfügen

Am Beispiel eines Temperatursensors lässt sich die Notwendigkeit belegen, bei den Spezifikationen selbst auf Details zu achten: Der Wert eines solchen Sensors kann in Grad Celsius oder Fahrenheit oder in Kelvin übertragen werden, als Ganzzahl oder Kommawert, mit einem Bezeichner 't', 'temp', 'temperature' und so weiter. Die Companion Specification gibt für diesen Fall eine Definition vor, damit alle Hersteller von Messfühlern das gleiche Datenmodell verwenden können. Dabei rückt zunehmend auch die Harmonisierung der unterschiedlichen Companion Specifications in den Vordergrund. Neben der technologischen Perspektive gilt es aber, auch das System und die Implementierung im Blick zu behalten. Um Engineering- und Betriebskosten zu reduzieren, ist das nahtlose Zusammenspiel aller Komponenten entscheidend. Hier können Lösungsanbieter wie Siemens einen echten Vorteil aufzeigen, da alle Produkte im TIA-Portal projektiert und diagnostiziert werden können. Für größere Kommunikationsstrukturen kann das Netzwerk-Management-System Sinec NMS eingesetzt werden. Damit die Architektur später die Anforderungen auch wirklich erfüllt, sollten die Design-Spezialisten des Herstellers hinzugezogen werden. Anwendungen für die Fabrik von Morgen

Wie sich Mehrwert aus dieser Architektur schöpfen lässt, veranschaulicht noch einmal das Siemens-Werk in Karlsruhe. Neben der Steuerung der AGVs, die über IWLAN-Komponenten aus der Scalance W-Familie mit dem Leitsystem verbunden sind und den Simatic-RFID-Lesern zur Kontrolle der Ladungsübergabe gibt es viele weitere Anwendungsszenarien. So könnten die Wartungsarbeiten an den eingesetzten Robotern über eine Cloud-Anbindung besser geplant werden. Dazu werden verschiedene Parameter aus der Feldebene wie Stromaufnahme, Beschleunigungsverhalten oder Nutzungsdauer als Datenstrom zu einer Applikation geschickt, die daraus einen möglichen Verschleiß prognostizieren kann. Der Materialfluss - vor allem an der Schnittstelle von Mensch zu Maschine - kann durch den Einsatz von Echtzeit-Ortungssystemen wie Simatic RTLS optimiert werden. Einerseits ist damit jede Ware überall auf Knopfdruck auffindbar. Suchzeiten entfallen aber insbesondere dadurch, dass der Standort kontinuierlich mit den Informationen im Warenwirtschaftssystem abgeglichen wird. Andererseits können die Transponder mit ihrem ePaper-Display ausgedruckte Begleitscheine samt handschriftlicher Ergänzungen ersetzen. Und schließlich könnte gar das Konzept der Predictive Quality, der vorausschauenden Qualitätsaussage, möglich werden. Die Idee hier: Durch den laufenden Abgleich von Messwerten und Testergebnissen aus der Linie sowie den Resultaten der abschließenden Qualitätsprüfung, könnte auf die Produktqualität geschlossen werden, sodass nur in Einzelfällen eine aufwendige Abschlussprüfung anfällt. Möglich machen das mithilfe von Big Data-Ansätzen entwickelte Prognosemodelle.

Widerspruch gelöst

Die Beispiele zeigen, dass sich die Produktivität sowie Qualität von Produkten und Prozessen durch digitale Verfahren auf ein neues Niveau heben lassen. Doch dazu braucht es nicht nur neue Fertigungsverfahren und IT-Plattformen, sondern vor allem auch eine leistungsfähige, flexible und zukunftssichere Kommunikations-Architektur. Digital Connectivity ist der entscheidende Faktor für die Fabrik der Zukunft.

Siemens AG

Dieser Artikel erschien in IT&Production Juli+August 2019 - 18.07.19.Für weitere Artikel besuchen Sie www.it-production.com