Konstruktionstool und Hardware ergänzen sich

Den digitalen Weg gehen

Maschinen und Systeme müssen heute immer produktiver und effizienter werden, die Anforderungen und Ansprüche steigen. Eine Entwicklung, die durch die Digitalisierung in vielen Industrie- und Wirtschaftsbereichen noch zusätzlich beschleunigt wird. Betron Control Systems, seit mehr als 30 Jahren Spezialist für die Bereiche Mobile und stationäre Automation, Automatisierungstechnik sowie OEM-Produktion, stellt sich den Herausforderungen der Zukunft - und geht gemeinsam mit Wago neue Wege.

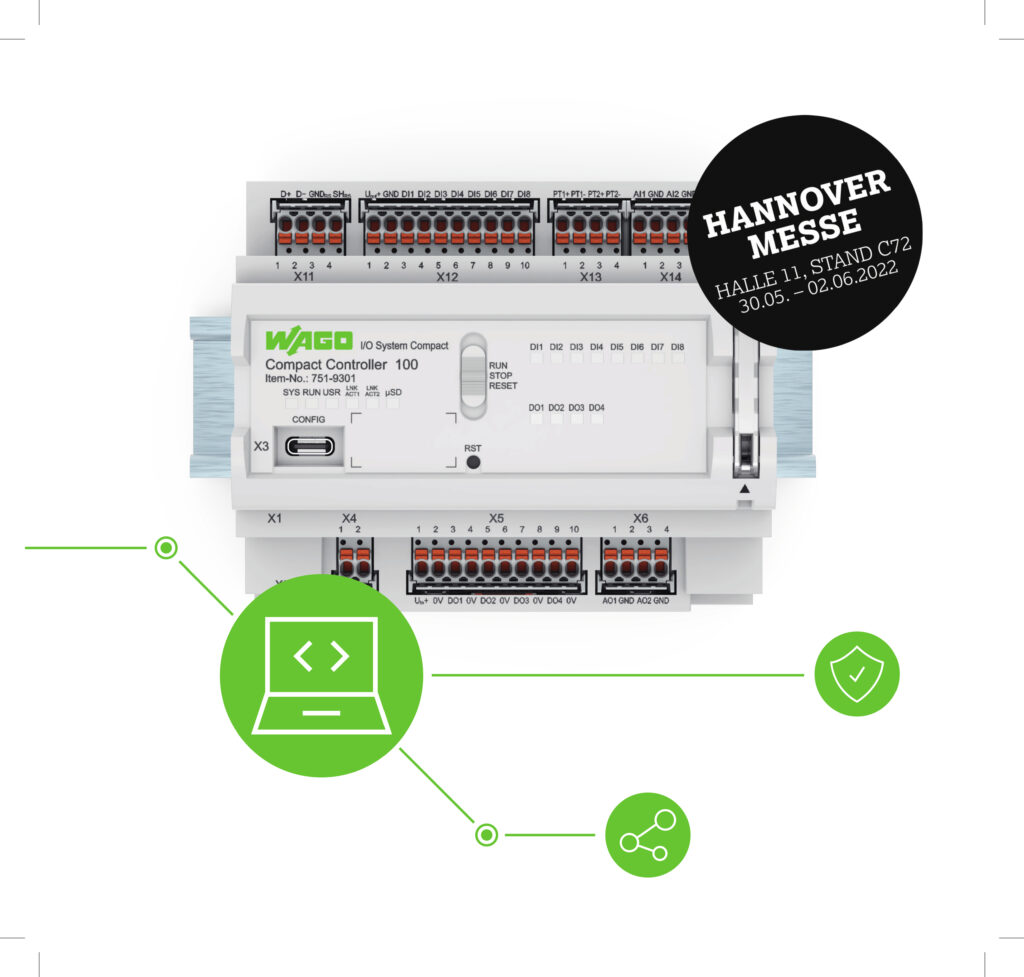

Bild: Wago Kontakttechnik GmbH & Co. KG

Bild: Wago Kontakttechnik GmbH & Co. KG"Wir sind Dienstleister und bringen Innovationen zum Kunden. Unser Anspruch ist es, immer den einen Schritt vor den Wettbewerbern voraus zu sein - dass wir unsere Prozesse mehr und mehr digitalisieren, passt zu unserer Unternehmensphilosophie", erklärt Betron-Geschäftsführer Heinz-Hermann Welscher. Bild: Wago Kontakttechnik GmbH & Co. KG

Bild: Wago Kontakttechnik GmbH & Co. KG

Zeit sparen, effizienter arbeiten

Im Zuge von Rahmenaufträgen starte in vielen Projekten der Prozess bereits bei den Auftraggebern, der projektierte Schaltplan werde Betron dann bereitgestellt. "Wir überprüfen die Daten, bereiten sie auf und 'veredeln' sie, um sie dann weiterzuverarbeiten und an die Fertigung zu geben", so Robert. Aus Sicht des Anwenders sei es sehr angenehm, Klemmenleisten über den Smart Designer onlinebasiert zu erzeugen, auf die Datenbank jederzeit zugreifen zu können und die Anfrage direkt vom Tool aus an Wago weiterzugeben. "Wir sparen uns den Zwischen-Step über den Einkauf und optimieren den Prozess um mindestens einen Schritt - ohne etwas zusammenstellen zu müssen. So ist es auch möglich, auf die Schnelle mehrere Varianten anzufragen, ohne sich vorher bis ins Detail Gedanken machen zu müssen", erläutert Geschäftsführer Welscher. Für Wago als Empfänger bedeute dies Mehraufwand, weil so viele Anfragen auf Blindleistung einlaufen. Für Betron sei es aus kostentechnischer Sicht ein Vorteil, dass konfigurierte Klemmenleisten bestellt werden könnten, ohne diese im eigenen Lager vorzuhalten und einzeln zu konfigurieren. Eine weitere, pragmatische Erleichterung, die für den Smart Designer spricht: Betron benötigt kein eigenes CAD-Tool, um Klemmenleisten zu entwickeln. Als praktikabel und zeitsparend bewertet Konstrukteur Robert darüber hinaus auch den Wago Smart Printer für die Beschriftung der Klemmleisten, die sich der Drucker passgenau aus den Daten des Konstruktionsplanes zieht: "Dass es zwischen dem Beschriftungssystem und dem Smart Designer eine Schnittstelle gibt, ist ein positiver Nebeneffekt." Derzeit sind die drei Drucker, die in der Fertigung stehen, gut ausgelastet - zumal sie auch als Schnittstelle für anderen CAE-Programme genutzt werden können.

Bild: WAGO Kontakttechnik GmbH & Co. KG

Bild: WAGO Kontakttechnik GmbH & Co. KGAndere Anforderungen, neue Arbeitswelten

Durch den Einsatz eines digitalen Konstruktionstools wie den Smart Designers verändert sich für die Werker auch der Arbeitsplatz, sagt Betron-Supply-Chain-Manager Jörg Hennig: "Wir haben in der Fertigung einen 'Beispielplatz' eingerichtet, an dem kaum noch mit Papier gearbeitet wird, sondern am Monitor die Fertigungsunterlagen abgerufen werden können." Dadurch könnten die Mitarbeiter wesentlich schneller auf Änderungen reagieren. "Hier legen wir aktuelle Daten ab, um z.B. den Stand der Konstruktion gegenzuchecken oder Fehlerquellen aufzudecken", so Hennig weiter. Strukturen zu durchbrechen, neue zu schaffen - und dabei alle Mitarbeiter mitzunehmen: Nur so könne der digitale Wandel erfolgreich stattfinden. Dass die Mitarbeiter dabei dem Transformationsprozess offen gegenüberstehen, erleichtere die Sache - "der digitale Arbeitsplatz werde sogar von der Fertigung gefordert", unterstreicht Hennig. Das Ablesen der Konstruktionszeichnung am Monitor sehe man hier als großen Vorteil - "anhand der Auftragsnummer hat die Fertigung klar auftragsbezogene Daten, die den entsprechenden Fertigungsunterlagen und Arbeitsplätzen zugeordnet werden können." Zudem ist es möglich, jede Artikelumstellung zeitnah und transparent nachzuverfolgen. Drei weitere digitale Arbeitsplätze sollen entsprechend eingerichtet werden. Im Rahmen der betrieblichen Möglichkeiten versuche das Unternehmen immer, einen Nutzen aus der Digitalisierung zu ziehen - so ist es auch geplant, das Aufgabenmanagement mit einem dafür speziell eingesetzten Tool zu digitalisieren. Als 'Feedback-Instrument' kann die Fertigung dann ihre Überarbeitungswünsche an die Konstruktion zurückspiegeln. Das Einbeziehen der Werker gehöre ohnehin zum routinemäßigen Prozess dazu, betont Geschäftsführer Welscher. "Es gibt wöchentliche Projektgespräche, in denen eine Rückmeldung von den Werkern eingeholt wird - hier nutzen wir die Erfahrungswerte, wenn es u.a. um die Praktikabilität geht." Die innerbetriebliche Digitalstrategie nimmt zudem Einfluss auf das Anforderungsprofil der Werker. Es gehe im Arbeitsalltag in erster Linie immer mehr darum, nachvollziehen zu können, wie Produktionsvorgänge ablaufen, weniger darum, wie das Produkt im Detail funktioniert, so Welscher. "Der Fokus liegt nicht mehr darauf, ganze Schaltpläne, sondern die Fertigungsunterlagen zu verstehen." Dadurch setze man bei Betron in der Fertigung auch auf technik- und elektroaffine Quereinsteiger, z.B. aus dem Kfz-Bereich oder dem Handwerk. "Wir lernen neue Mitarbeiter entsprechend an und treten so dem verstärkten Fachkräftemangel entgegen."

Daten sammeln, Chancen nutzen

Und welche Möglichkeiten bietet das Sammeln von Daten für die Produktion und Prozesse bei Betron? "Wir sind eher der Serienproduzent, da macht es auf jeden Fall Sinn, im frühen Konstruktionsstadium so viele Daten wie möglich zu sammeln - was z.B. ein Vorteil in Bezug auf die Nachverfolgerbarkeit ergibt: Wie haben sich die Klemmenleisten geändert, was haben wir noch vor zwei Jahren gebaut?", hebt Konstrukteur Robert hervor. Die Nachfrage nach einem digitalen Zwilling für Produkte ist aktuell aber nur bedingt gegeben: Das Kundenspektrum von Betron ist breit angelegt, entsprechend unterscheiden sich auch die einzelnen Produktionsabläufe - in welchem Maße dabei auf digitalisierte Prozesse zurückgegriffen wird, ist nicht nur kunden-, sondern auch branchenabhängig. "Für einzelne Komponenten aus dem Schaltschrank, wie z.B. die Klemmenleiste, nutzen wir 3D-Ansichten. Ansonsten greifen wir im Bereich des Schaltschrankbaus derzeit weniger darauf zurück", erklärt Robert. Bei elektronischen Produkten sei man dagegen im 3D-Bereich schon weiter, z.B. bei den Steuergeräten für Land-und Baumaschinen. In dem Bereich werde es auch gefordert. "Das ist aber alles eine Frage der Zeit", blickt Geschäftsführer Welscher voraus: "Noch ist die Schaltschrankbau-Branche zurückhaltender. Das wird sich in den nächsten zwei, drei Jahren aber auch ändern - und wir sind darauf vorbereitet".

Maschinen und Systeme müssen heute immer produktiver und effizienter werden, die Anforderungen und Ansprüche steigen. Eine Entwicklung, die durch die Digitalisierung in vielen Industrie- und Wirtschaftsbereichen noch zusätzlich beschleunigt wird. Betron Control Systems, seit mehr als 30 Jahren Spezialist für die Bereiche Mobile und stationäre Automation, Automatisierungstechnik sowie OEM-Produktion, stellt sich den Herausforderungen der Zukunft - und geht gemeinsam mit Wago neue Wege.

Bild: Wago Kontakttechnik GmbH & Co. KG

Bild: Wago Kontakttechnik GmbH & Co. KG"Wir sind Dienstleister und bringen Innovationen zum Kunden. Unser Anspruch ist es, immer den einen Schritt vor den Wettbewerbern voraus zu sein - dass wir unsere Prozesse mehr und mehr digitalisieren, passt zu unserer Unternehmensphilosophie", erklärt Betron-Geschäftsführer Heinz-Hermann Welscher. Bild: Wago Kontakttechnik GmbH & Co. KG

Bild: Wago Kontakttechnik GmbH & Co. KG

Zeit sparen, effizienter arbeiten

Im Zuge von Rahmenaufträgen starte in vielen Projekten der Prozess bereits bei den Auftraggebern, der projektierte Schaltplan werde Betron dann bereitgestellt. "Wir überprüfen die Daten, bereiten sie auf und 'veredeln' sie, um sie dann weiterzuverarbeiten und an die Fertigung zu geben", so Robert. Aus Sicht des Anwenders sei es sehr angenehm, Klemmenleisten über den Smart Designer onlinebasiert zu erzeugen, auf die Datenbank jederzeit zugreifen zu können und die Anfrage direkt vom Tool aus an Wago weiterzugeben. "Wir sparen uns den Zwischen-Step über den Einkauf und optimieren den Prozess um mindestens einen Schritt - ohne etwas zusammenstellen zu müssen. So ist es auch möglich, auf die Schnelle mehrere Varianten anzufragen, ohne sich vorher bis ins Detail Gedanken machen zu müssen", erläutert Geschäftsführer Welscher. Für Wago als Empfänger bedeute dies Mehraufwand, weil so viele Anfragen auf Blindleistung einlaufen. Für Betron sei es aus kostentechnischer Sicht ein Vorteil, dass konfigurierte Klemmenleisten bestellt werden könnten, ohne diese im eigenen Lager vorzuhalten und einzeln zu konfigurieren. Eine weitere, pragmatische Erleichterung, die für den Smart Designer spricht: Betron benötigt kein eigenes CAD-Tool, um Klemmenleisten zu entwickeln. Als praktikabel und zeitsparend bewertet Konstrukteur Robert darüber hinaus auch den Wago Smart Printer für die Beschriftung der Klemmleisten, die sich der Drucker passgenau aus den Daten des Konstruktionsplanes zieht: "Dass es zwischen dem Beschriftungssystem und dem Smart Designer eine Schnittstelle gibt, ist ein positiver Nebeneffekt." Derzeit sind die drei Drucker, die in der Fertigung stehen, gut ausgelastet - zumal sie auch als Schnittstelle für anderen CAE-Programme genutzt werden können.

Bild: WAGO Kontakttechnik GmbH & Co. KG

Bild: WAGO Kontakttechnik GmbH & Co. KGAndere Anforderungen, neue Arbeitswelten

Durch den Einsatz eines digitalen Konstruktionstools wie den Smart Designers verändert sich für die Werker auch der Arbeitsplatz, sagt Betron-Supply-Chain-Manager Jörg Hennig: "Wir haben in der Fertigung einen 'Beispielplatz' eingerichtet, an dem kaum noch mit Papier gearbeitet wird, sondern am Monitor die Fertigungsunterlagen abgerufen werden können." Dadurch könnten die Mitarbeiter wesentlich schneller auf Änderungen reagieren. "Hier legen wir aktuelle Daten ab, um z.B. den Stand der Konstruktion gegenzuchecken oder Fehlerquellen aufzudecken", so Hennig weiter. Strukturen zu durchbrechen, neue zu schaffen - und dabei alle Mitarbeiter mitzunehmen: Nur so könne der digitale Wandel erfolgreich stattfinden. Dass die Mitarbeiter dabei dem Transformationsprozess offen gegenüberstehen, erleichtere die Sache - "der digitale Arbeitsplatz werde sogar von der Fertigung gefordert", unterstreicht Hennig. Das Ablesen der Konstruktionszeichnung am Monitor sehe man hier als großen Vorteil - "anhand der Auftragsnummer hat die Fertigung klar auftragsbezogene Daten, die den entsprechenden Fertigungsunterlagen und Arbeitsplätzen zugeordnet werden können." Zudem ist es möglich, jede Artikelumstellung zeitnah und transparent nachzuverfolgen. Drei weitere digitale Arbeitsplätze sollen entsprechend eingerichtet werden. Im Rahmen der betrieblichen Möglichkeiten versuche das Unternehmen immer, einen Nutzen aus der Digitalisierung zu ziehen - so ist es auch geplant, das Aufgabenmanagement mit einem dafür speziell eingesetzten Tool zu digitalisieren. Als 'Feedback-Instrument' kann die Fertigung dann ihre Überarbeitungswünsche an die Konstruktion zurückspiegeln. Das Einbeziehen der Werker gehöre ohnehin zum routinemäßigen Prozess dazu, betont Geschäftsführer Welscher. "Es gibt wöchentliche Projektgespräche, in denen eine Rückmeldung von den Werkern eingeholt wird - hier nutzen wir die Erfahrungswerte, wenn es u.a. um die Praktikabilität geht." Die innerbetriebliche Digitalstrategie nimmt zudem Einfluss auf das Anforderungsprofil der Werker. Es gehe im Arbeitsalltag in erster Linie immer mehr darum, nachvollziehen zu können, wie Produktionsvorgänge ablaufen, weniger darum, wie das Produkt im Detail funktioniert, so Welscher. "Der Fokus liegt nicht mehr darauf, ganze Schaltpläne, sondern die Fertigungsunterlagen zu verstehen." Dadurch setze man bei Betron in der Fertigung auch auf technik- und elektroaffine Quereinsteiger, z.B. aus dem Kfz-Bereich oder dem Handwerk. "Wir lernen neue Mitarbeiter entsprechend an und treten so dem verstärkten Fachkräftemangel entgegen."

Daten sammeln, Chancen nutzen

Und welche Möglichkeiten bietet das Sammeln von Daten für die Produktion und Prozesse bei Betron? "Wir sind eher der Serienproduzent, da macht es auf jeden Fall Sinn, im frühen Konstruktionsstadium so viele Daten wie möglich zu sammeln - was z.B. ein Vorteil in Bezug auf die Nachverfolgerbarkeit ergibt: Wie haben sich die Klemmenleisten geändert, was haben wir noch vor zwei Jahren gebaut?", hebt Konstrukteur Robert hervor. Die Nachfrage nach einem digitalen Zwilling für Produkte ist aktuell aber nur bedingt gegeben: Das Kundenspektrum von Betron ist breit angelegt, entsprechend unterscheiden sich auch die einzelnen Produktionsabläufe - in welchem Maße dabei auf digitalisierte Prozesse zurückgegriffen wird, ist nicht nur kunden-, sondern auch branchenabhängig. "Für einzelne Komponenten aus dem Schaltschrank, wie z.B. die Klemmenleiste, nutzen wir 3D-Ansichten. Ansonsten greifen wir im Bereich des Schaltschrankbaus derzeit weniger darauf zurück", erklärt Robert. Bei elektronischen Produkten sei man dagegen im 3D-Bereich schon weiter, z.B. bei den Steuergeräten für Land-und Baumaschinen. In dem Bereich werde es auch gefordert. "Das ist aber alles eine Frage der Zeit", blickt Geschäftsführer Welscher voraus: "Noch ist die Schaltschrankbau-Branche zurückhaltender. Das wird sich in den nächsten zwei, drei Jahren aber auch ändern - und wir sind darauf vorbereitet".

WAGO Kontakttechnik GmbH & Co. KG

Dieser Artikel erschien in SCHALTSCHRANKBAU 5 2019 - 05.09.19.Für weitere Artikel besuchen Sie www.schaltschrankbau-magazin.de