Roboteranlage zum automatisierten Schleifen in gleichbleibend hoher Qualität

Reproduzierbare Ergebnisse

Als Spezialist für die Fertigung von größeren Umformteilen und komplexen Schweißbaugruppen aus Stahl, Edelstahl und Aluminium legt die Firma Kohl & Sohn hohe Priorität auf die Produktqualität. Bei der Fertigung von Batteriehauben von Flurförderfahrzeugen setzt das Unternehmen auf Automatisierungslösungen von Cloos. Nachdem die Bauteile mit Cloos-Robotern geschweißt wurden, übernimmt ein weiterer Roboter das automatisierte Grob- und Feinschleifen. Dieser Prozessablauf gewährleistet dauerhaft reproduzierbare Ergebnisse mit gleichbleibend hoher Qualität.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHDie Firma Kohl & Sohn stellt anspruchsvolle Komponenten aus Stahl, Edelstahl und Aluminium her. Die Bandbreite der Fertigungsprozesse umfasst die Bereiche Metallumformung, Schweißen, Schneiden, Werkzeugbau, Messtechnik, Oberflächenbearbeitung und Beschichtung. Dabei liefert das Unternehmen komplexe Schweißbaugruppen oder einbaufertige Teile just in sequence direkt ans Band, darunter Bauteile für Landmaschinen, Batterietüren- und -hauben für Gabelstapler, Chassis für Elektrohubwagen oder auch Elemente für automatisierte Logistiksysteme. 1897 gegründet ist Kohl & Sohn das älteste Unternehmen innerhalb der Kohl Gruppe. Insgesamt beschäftigt die Unternehmensgruppe heute rund 450 Mitarbeiter an den drei Standorten in Köln und im polnischen Slubice.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHRobotereinsatz beim Schweißen und Schleifen

"Neben den hohen technischen Ansprüchen an die Qualität der Produkte erwarten unsere Kunden hohe Flexibilität von uns als Zulieferer", erklärt Geschäftsführer Hubertus Müller. "Da wir auf die Fertigung von kleineren und mittleren Stückzahlen spezialisiert sind, müssen wir unseren Maschinenpark kontinuierlich anpassen und erweitern, um rechtzeitig auf veränderte Anforderungen von Kundenseite reagieren zu können.

2018 hat Kohl & Sohn in eine neue Roboteranlage zum automatisierten Schleifen geschweißter Bauteile investiert. Am Standort in Köln nutzt das Unternehmen neben der Schleifanlage neun Roboteranlagen zum automatisierten Schweißen. Hinzu kommen rund 15 Schweißstromquellen zum manuellen Schweißen. Eine weitere Schweißroboteranlage setzt das Unternehmen am polnischen Fertigungsstandort in Slubice ein.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHGemeinschaftsprojekt mit Cloos & FerRobotics

Kohl & Sohn hat seine automatische Schleifanlage gemeinsam mit Cloos und FerRobotics geplant und umgesetzt. Während Cloos das Knowhow im Bereich Roboter- und Anlagenbau in das gemeinsame Projekt eingebracht hat, steuerte FerRobotics die Expertise in der sensitiven Robotik mit Kraft/Kontaktintelligenz und Kohl & Sohn das Fachwissen für die Schleifapplikationen bei. "Unsere Schleifanlage war das erste gemeinsame Projekt von Cloos und FerRobotics. Alle Herausforderungen haben wir partnerschaftlich gelöst", freut sich Müller.

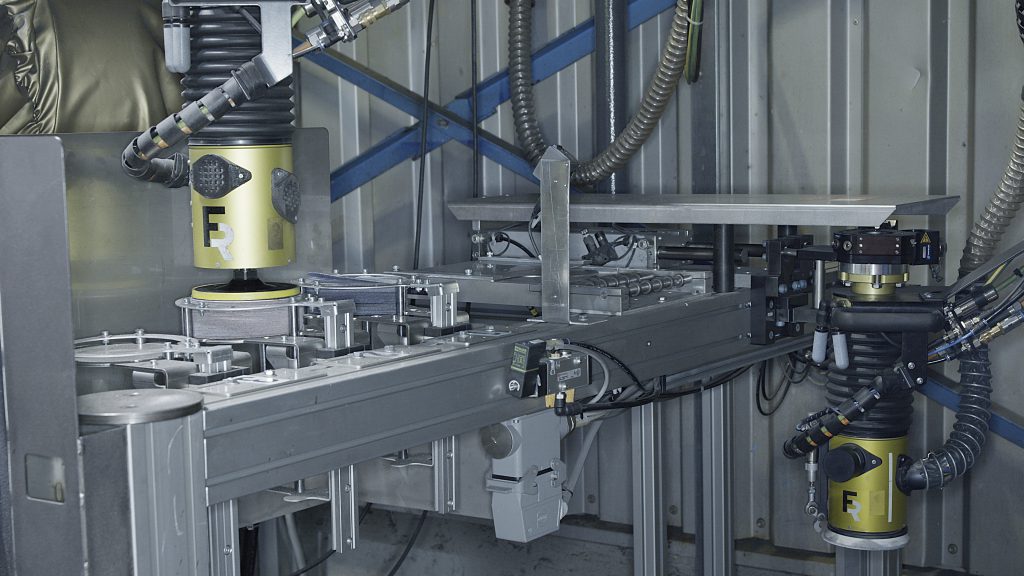

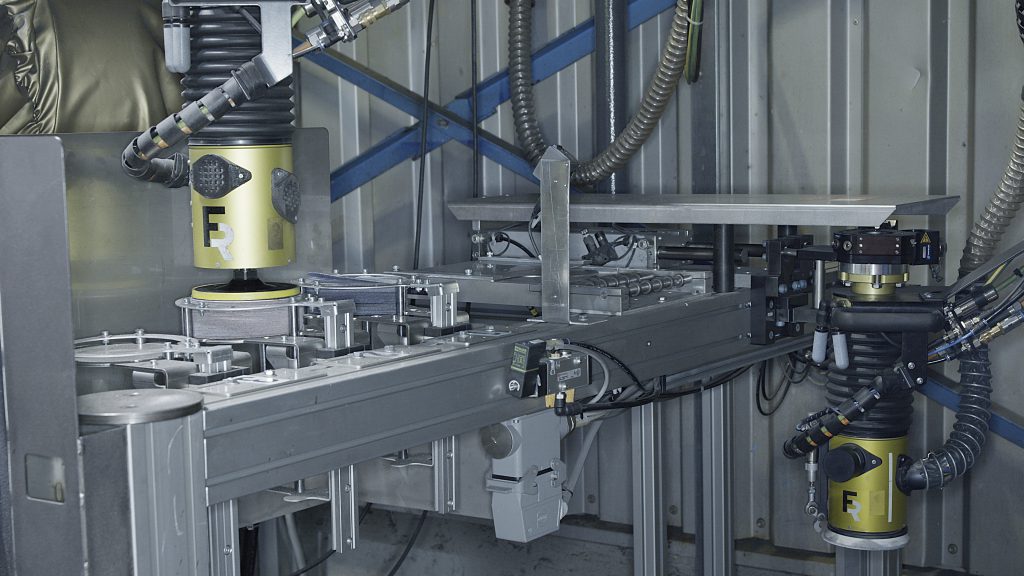

Roboteranlage mit zwei Stationen

Die Roboteranlage besteht aus zwei Stationen. Beide verfügen über zwei vertikal angeordnete Planscheiben. Das Werkstück wird um eine horizontal liegende Drehachse in die bestmögliche Bearbeitungsposition gedreht. Der Stationswechsel erfolgt durch eine horizontale Wendebewegung. Durch das Zweistationenprinzip ist ein Einlegen der Bauteile in der einen Station, während der Roboter in der anderen Station schleift, problemlos möglich.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHVerschiedene Schleiftechniken in einem System

Der Roboter ist mit einem Werkzeugwechselsystem ausgestattet. Das ermöglicht eine hohe Fertigungsflexibilität, da je nach Anwendungsfall verschiedene Schleifapplikationen eingesetzt werden können. Kohl & Sohn nutzt das Active Orbital Kit (AOK) und das Active Angular Kit (AAK) von FerRobotics. Das AOK ist ein für den Robotereinsatz abgestimmtes Systempaket mit industrietauglichem Exzenterschleifer für die strukturfreie Oberflächenbearbeitung sämtlicher Materialien. Das AAK beinhaltet ein sehr belastbares roboterkompatibles Winkelschleifgerät für die Automatisierung von Schleifprozessen. Die kompakt und leicht gebauten Schleifapplikationen bieten hohe Prozessqualität.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHIntelligente Zusatzfunktionen

Zudem ist eine Schleifmedien-Wechselstation in die Anlage integriert. Hier werden die Schleifmedien schnell, einfach und automatisch ausgetauscht. Der Schleifmedienwechsel wird über einen Sensor kontrolliert. Eine Sensorabfrage überwacht den Füllstand der Magazine.

Darüber hinaus bietet das Grind Control Interface GCI 1.0 von Cloos eine Mensch/Maschine-Schnittstelle zur Roboteranlage. Sämtliche Prozessparameter, von der Rotationsgeschwindigkeit über die Anpresskraft bis zum Vorschub lassen sich gleichzeitig individuell steuern. Das Interface ermöglicht die einfache und intuitive Steuerung sowie umfangreiche Diagnosemöglichkeiten mit Soll- und Ist-Werten.

Reproduzierbare Ergebnisse

Früher wurden die Bauteile manuell in Handarbeit bearbeitet. Hier kann es zu Schwankungen kommen, mit welchem Aufwand die geforderte Qualität erreicht wird, da das Schleifergebnis stark vom Feingefühl des jeweiligen Mitarbeiters abhängig ist. Diese Abhängigkeit entfällt beim Einsatz des Roboters. Durch die präzise Technik bietet er eine gleichbleibend hohe Qualität mit reproduzierbaren Ergebnissen. Gleichzeitig ist die Fertigungskapazität nun unabhängiger von der Verfügbarkeit einzelner Mitarbeiter.

Insgesamt konnte Kohl & Sohn die Fertigungsprozesse durch den Umstieg auf die automatisierte Schleiftechnik und die reduzierten Nebenzeiten deutlich beschleunigen. Ein weiterer positiver Effekt des Robotereinsatzes ist der reduzierte Verbrauch von Schleifscheiben. Durch die gleichbleibenden Druckverhältnisse beim automatisierten Schleifen werden deutlich weniger Schleifscheiben benötigt als beim manuellen Schleifen.

Bessere Arbeitsbedingungen

Nicht zuletzt profieren auch die Mitarbeiter vom Einsatz der neuen Technik und dem verbesserten Arbeitsumfeld. Die Roboteranlage bietet den Mitarbeitern einen anspruchsvollen und spannenden Arbeitsplatz. Während der Roboter die physisch schwere Arbeit erledigt, können sie sich auf die Prozessüberwachung konzentrieren. Die allgemeine Gefährdung durch Funkenbildung, Emissionen und Hitze ist viel geringer als beim Handschleifen. Um die eingesetzte Technik voll ausnutzen zu können, wurden die Mitarbeiter intensiv durch Cloos geschult. Mittlerweile sind fünf Mitarbeiter für den Einsatz an der Roboteranlage ausgebildet. So kann die Anlage durchgängig im Dreischichtbetrieb produzieren.

Als Spezialist für die Fertigung von größeren Umformteilen und komplexen Schweißbaugruppen aus Stahl, Edelstahl und Aluminium legt die Firma Kohl & Sohn hohe Priorität auf die Produktqualität. Bei der Fertigung von Batteriehauben von Flurförderfahrzeugen setzt das Unternehmen auf Automatisierungslösungen von Cloos. Nachdem die Bauteile mit Cloos-Robotern geschweißt wurden, übernimmt ein weiterer Roboter das automatisierte Grob- und Feinschleifen. Dieser Prozessablauf gewährleistet dauerhaft reproduzierbare Ergebnisse mit gleichbleibend hoher Qualität.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHDie Firma Kohl & Sohn stellt anspruchsvolle Komponenten aus Stahl, Edelstahl und Aluminium her. Die Bandbreite der Fertigungsprozesse umfasst die Bereiche Metallumformung, Schweißen, Schneiden, Werkzeugbau, Messtechnik, Oberflächenbearbeitung und Beschichtung. Dabei liefert das Unternehmen komplexe Schweißbaugruppen oder einbaufertige Teile just in sequence direkt ans Band, darunter Bauteile für Landmaschinen, Batterietüren- und -hauben für Gabelstapler, Chassis für Elektrohubwagen oder auch Elemente für automatisierte Logistiksysteme. 1897 gegründet ist Kohl & Sohn das älteste Unternehmen innerhalb der Kohl Gruppe. Insgesamt beschäftigt die Unternehmensgruppe heute rund 450 Mitarbeiter an den drei Standorten in Köln und im polnischen Slubice.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHRobotereinsatz beim Schweißen und Schleifen

"Neben den hohen technischen Ansprüchen an die Qualität der Produkte erwarten unsere Kunden hohe Flexibilität von uns als Zulieferer", erklärt Geschäftsführer Hubertus Müller. "Da wir auf die Fertigung von kleineren und mittleren Stückzahlen spezialisiert sind, müssen wir unseren Maschinenpark kontinuierlich anpassen und erweitern, um rechtzeitig auf veränderte Anforderungen von Kundenseite reagieren zu können.

2018 hat Kohl & Sohn in eine neue Roboteranlage zum automatisierten Schleifen geschweißter Bauteile investiert. Am Standort in Köln nutzt das Unternehmen neben der Schleifanlage neun Roboteranlagen zum automatisierten Schweißen. Hinzu kommen rund 15 Schweißstromquellen zum manuellen Schweißen. Eine weitere Schweißroboteranlage setzt das Unternehmen am polnischen Fertigungsstandort in Slubice ein.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHGemeinschaftsprojekt mit Cloos & FerRobotics

Kohl & Sohn hat seine automatische Schleifanlage gemeinsam mit Cloos und FerRobotics geplant und umgesetzt. Während Cloos das Knowhow im Bereich Roboter- und Anlagenbau in das gemeinsame Projekt eingebracht hat, steuerte FerRobotics die Expertise in der sensitiven Robotik mit Kraft/Kontaktintelligenz und Kohl & Sohn das Fachwissen für die Schleifapplikationen bei. "Unsere Schleifanlage war das erste gemeinsame Projekt von Cloos und FerRobotics. Alle Herausforderungen haben wir partnerschaftlich gelöst", freut sich Müller.

Roboteranlage mit zwei Stationen

Die Roboteranlage besteht aus zwei Stationen. Beide verfügen über zwei vertikal angeordnete Planscheiben. Das Werkstück wird um eine horizontal liegende Drehachse in die bestmögliche Bearbeitungsposition gedreht. Der Stationswechsel erfolgt durch eine horizontale Wendebewegung. Durch das Zweistationenprinzip ist ein Einlegen der Bauteile in der einen Station, während der Roboter in der anderen Station schleift, problemlos möglich.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHVerschiedene Schleiftechniken in einem System

Der Roboter ist mit einem Werkzeugwechselsystem ausgestattet. Das ermöglicht eine hohe Fertigungsflexibilität, da je nach Anwendungsfall verschiedene Schleifapplikationen eingesetzt werden können. Kohl & Sohn nutzt das Active Orbital Kit (AOK) und das Active Angular Kit (AAK) von FerRobotics. Das AOK ist ein für den Robotereinsatz abgestimmtes Systempaket mit industrietauglichem Exzenterschleifer für die strukturfreie Oberflächenbearbeitung sämtlicher Materialien. Das AAK beinhaltet ein sehr belastbares roboterkompatibles Winkelschleifgerät für die Automatisierung von Schleifprozessen. Die kompakt und leicht gebauten Schleifapplikationen bieten hohe Prozessqualität.

Bild: Carl Cloos Schweißtechnik GmbH

Bild: Carl Cloos Schweißtechnik GmbHIntelligente Zusatzfunktionen

Zudem ist eine Schleifmedien-Wechselstation in die Anlage integriert. Hier werden die Schleifmedien schnell, einfach und automatisch ausgetauscht. Der Schleifmedienwechsel wird über einen Sensor kontrolliert. Eine Sensorabfrage überwacht den Füllstand der Magazine.

Darüber hinaus bietet das Grind Control Interface GCI 1.0 von Cloos eine Mensch/Maschine-Schnittstelle zur Roboteranlage. Sämtliche Prozessparameter, von der Rotationsgeschwindigkeit über die Anpresskraft bis zum Vorschub lassen sich gleichzeitig individuell steuern. Das Interface ermöglicht die einfache und intuitive Steuerung sowie umfangreiche Diagnosemöglichkeiten mit Soll- und Ist-Werten.

Reproduzierbare Ergebnisse

Früher wurden die Bauteile manuell in Handarbeit bearbeitet. Hier kann es zu Schwankungen kommen, mit welchem Aufwand die geforderte Qualität erreicht wird, da das Schleifergebnis stark vom Feingefühl des jeweiligen Mitarbeiters abhängig ist. Diese Abhängigkeit entfällt beim Einsatz des Roboters. Durch die präzise Technik bietet er eine gleichbleibend hohe Qualität mit reproduzierbaren Ergebnissen. Gleichzeitig ist die Fertigungskapazität nun unabhängiger von der Verfügbarkeit einzelner Mitarbeiter.

Insgesamt konnte Kohl & Sohn die Fertigungsprozesse durch den Umstieg auf die automatisierte Schleiftechnik und die reduzierten Nebenzeiten deutlich beschleunigen. Ein weiterer positiver Effekt des Robotereinsatzes ist der reduzierte Verbrauch von Schleifscheiben. Durch die gleichbleibenden Druckverhältnisse beim automatisierten Schleifen werden deutlich weniger Schleifscheiben benötigt als beim manuellen Schleifen.

Bessere Arbeitsbedingungen

Nicht zuletzt profieren auch die Mitarbeiter vom Einsatz der neuen Technik und dem verbesserten Arbeitsumfeld. Die Roboteranlage bietet den Mitarbeitern einen anspruchsvollen und spannenden Arbeitsplatz. Während der Roboter die physisch schwere Arbeit erledigt, können sie sich auf die Prozessüberwachung konzentrieren. Die allgemeine Gefährdung durch Funkenbildung, Emissionen und Hitze ist viel geringer als beim Handschleifen. Um die eingesetzte Technik voll ausnutzen zu können, wurden die Mitarbeiter intensiv durch Cloos geschult. Mittlerweile sind fünf Mitarbeiter für den Einsatz an der Roboteranlage ausgebildet. So kann die Anlage durchgängig im Dreischichtbetrieb produzieren.

Carl Cloos Schweißtechnik GmbH

Dieser Artikel erschien in ROBOTIK UND PRODUKTION 4 (August) 2021 - 18.08.21.Für weitere Artikel besuchen Sie www.robotik-produktion.de