Antriebstechnik für die Smart Factory

Produktion in Bewegung

Ob Roboter, CNC-Maschine oder Fördertechnik - erst Bewegung macht aus Komponenten ein Automatisierungssystem. Zudem spielen Motion-Steuerungen in Energieeffizienz- und IIoT-Projekten eine wichtige Rolle. Maurice O'Brien von Analog Devices schildert, was den Motion-Markt bewegt - und was Fabrikbetreiber von ihrem Automatisierer erwarten dürfen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHDiese Entwicklung ist eng verbunden mit der zunehmenden Komplexität der Automatisierung insgesamt. Heute gilt es technologische Fragen der Rückführung, Sensorik, der Steuerung und Konnektivität zu lösen, um deterministische Bewegungen bereitzustellen. Bild: Analog Devices GmbH

Bild: Analog Devices GmbH

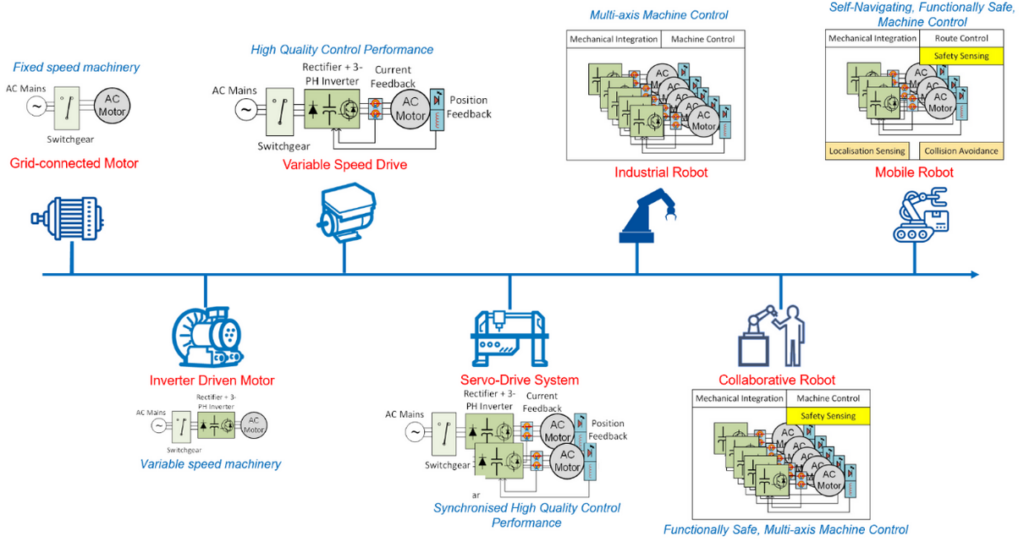

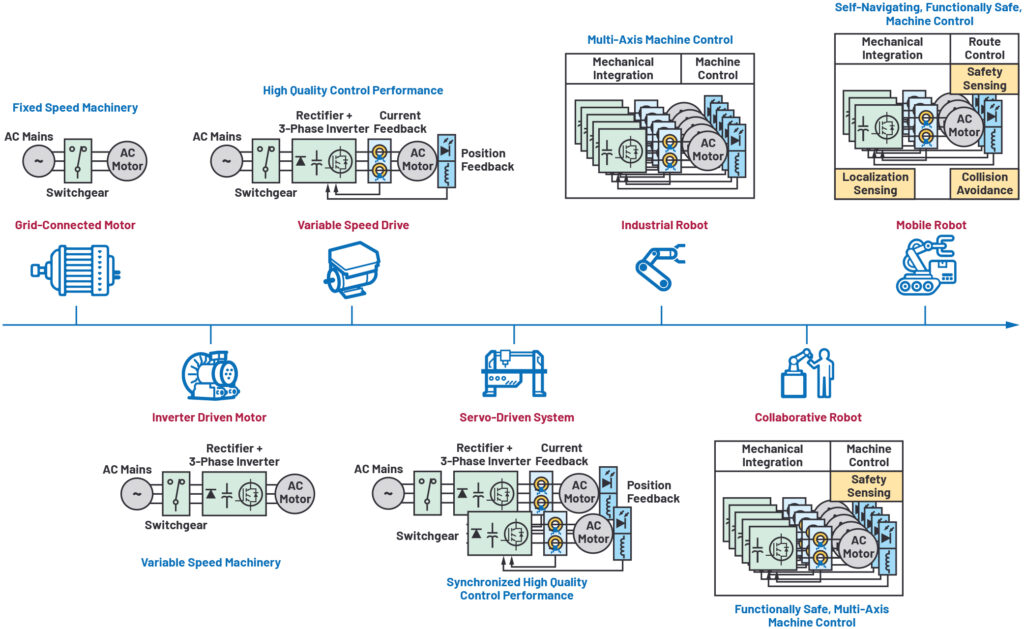

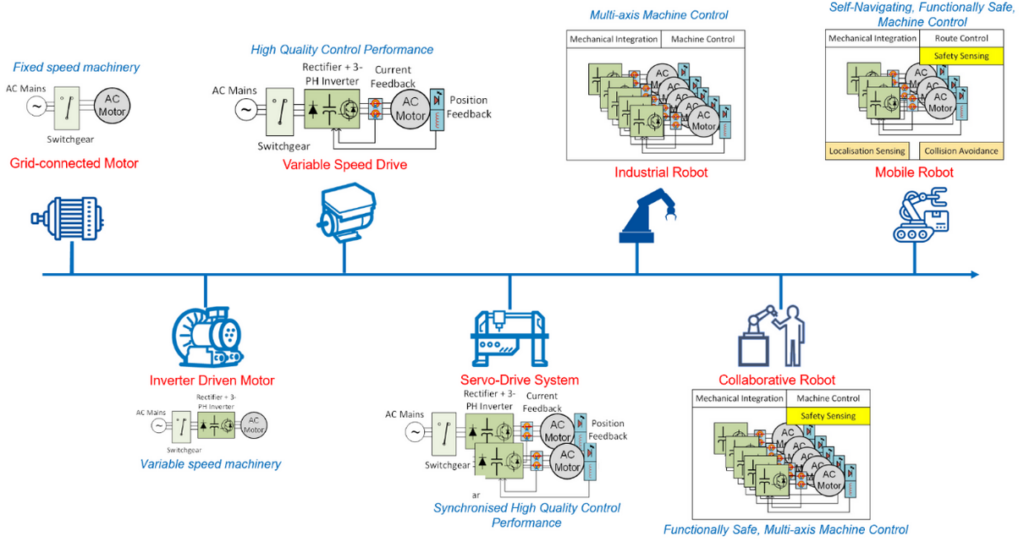

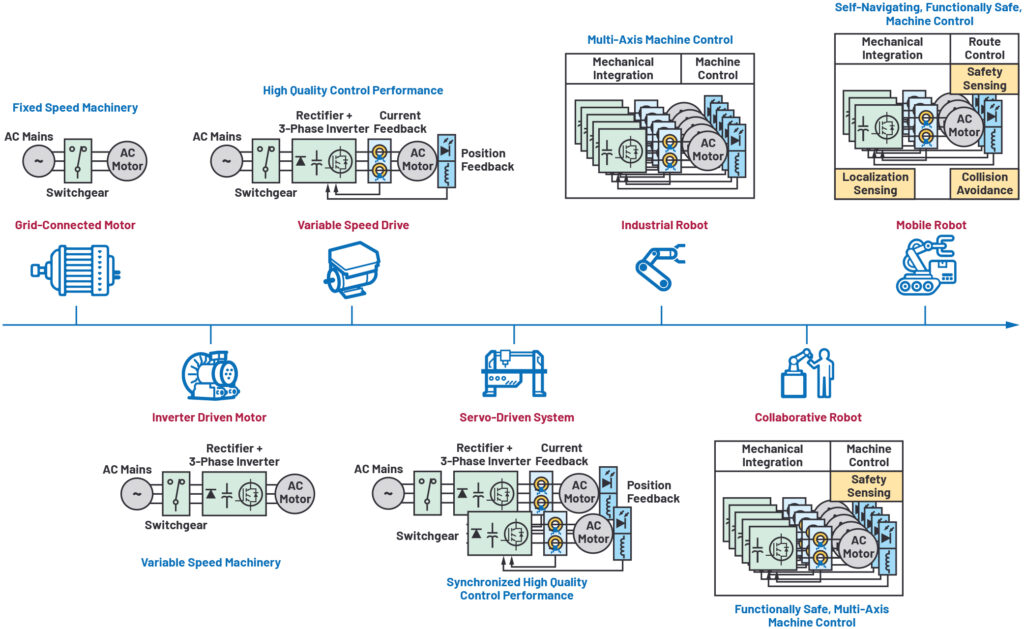

Netzgekoppelte Motoren

Die einfachsten Antriebslösungen basieren auf einem netzgekoppelten Drehstrommotor mit fester Drehzahl, der über eine Schaltanlage ein- und ausgeschaltet wird und über eine Schutzschaltung verfügt. Diese grundlegenden Bewegungslösungen laufen mit einer relativ festen Drehzahl, unabhängig von jeder Laständerung. Eine Leistungsreduzierung wird durch mechanische Steuerungen wie Drosseln, Klappen, Getriebe oder Ventile, Pumpen und Gebläse als typische Komponenten realisiert.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHUmrichtergesteuerte Motoren

Durch Hinzufügen eines Gleichrichters, eines Gleichstrombusses und einer dreiphasigen Wechselrichterstufe entsteht eine Spannungsquelle mit variabler Frequenz und Spannung, die an den Motor angelegt wird, um eine variable Drehzahlregelung zu ermöglichen. Dieser umrichtergesteuerte Motor ermöglicht eine Senkung des Energieverbrauchs, da der Motor mit der für die jeweilige Last und Anwendung optimalen Drehzahl betrieben wird. Beispiele hierfür sind Pumpen und Gebläse mit höherem Wirkungsgrad.

Antriebe mit variabler Drehzahl

Bei leistungsstärkeren Bewegungsanwendungen ermöglicht ein Antrieb mit variabler Drehzahl (engl. Variable Speed Drive, VSD) eine genaue Drehmoment-, Geschwindigkeits- und Positionsregelung. Dafür wird der grundlegende rückführungslose Umrichterantrieb um eine Strom- und Positionsmessung erweitert. Damit ist eine präzisere Steuerung von Motordrehzahl, -position und -drehmoment möglich. Typische Beispiele für solche Anwendungen sind Förderanlagen, Wickel-, Druck- und Extrusionsmaschinen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHServoangetriebene Systeme

Bei komplexeren Bewegungsanwendungen werden synchronisierte, mehrachsige servoangetriebene Systeme eingesetzt. Dazu gehören Werkzeugmaschinen und CNC-Maschinen, die eine Synchronisierung mehrerer Achsen mit sehr genauer Positionsrückmeldung erfordern. In der CNC-Fertigung ist die 5-Achsen-Bearbeitung üblich, obwohl es auch Anwendungen gibt, in denen bis zu zwölf Achsen Bewegungen von Werkzeugen und Werkstücken relativ zueinander erlauben.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHNeue Industrieroboter

Feststehende Industrieroboter benötigen zur Positionierung im Raum mehrachsige Servoantriebe in Kombination mit mechanischer Integration und fortschrittlichen Maschinensteuerungsalgorithmen. Diese Roboter haben in der Regel sechs, bei Schienenführung gelegentlich sieben Achsen, die koordiniert gesteuert werden müssen. Kollaborative Roboter (Cobots) bauen auf Industrieroboterlösungen auf, indem sie zusätzlich mit einer Leistungs- und Kraftbegrenzung (engl. Power Force Limiting, PFL) ausgestattet sind, die eine funktionell sichere, mehrachsige Maschinensteuerung ermöglichen. Bei mobilen Robotern schließlich werden selbstnavigierende, funktionssichere Maschinensteuerungen mit Lokalisierungssensorik und Kollisionsvermeidung eingesetzt.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH1. Energieverbrauch

Die Entwicklung von Bewegungssteuerungen ist derzeit vor allem durch vier Anforderungen getrieben. Die erste betrifft den Energieverbrauch. Nahezu 70 Prozent des industriellen Stromverbrauchs entfallen auf Elektromotorsysteme. Über intelligente Antriebslösungen lassen sich erhebliche Verbrauchsreduktionen erzielen. Da immer mehr Motoren mit fester Drehzahl auf effizientere Modelle mit variabler Drehzahl umgestellt werden - teils aufgrund von Vorschriften - ist in diesem Bereich noch viel Sparpotenzial zu heben. Im Kontext zu anderen Informationen liefern Bewegungsdaten vielerorts eine Grundlage für Energieverbrauchsreduktionen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH2. Agile Produktion

Zudem fordern Käufer verstärkt Bewegungssteuerungen, die eine schnell umkonfigurierbare Produktion ermöglichen. Denn der Wettbewerb zwingt die Anlagenbetreiber zunehmend, individualisierte Erzeugnisse mit kürzeren Durchlaufzeiten herzustellen. Komplexe, sich wiederholende und gefährliche Aufgaben werden demnach häufiger von Industrierobotern ausgeführt.

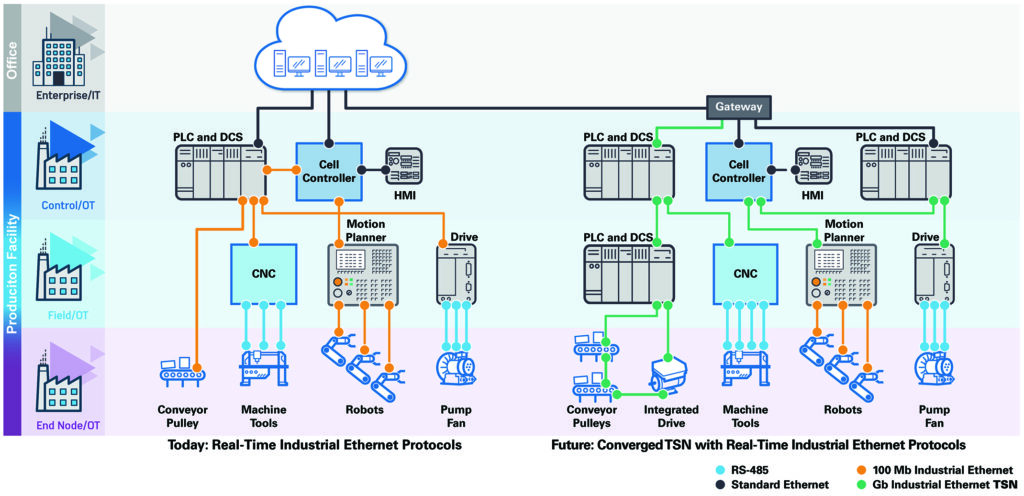

3. Digitale Transformation

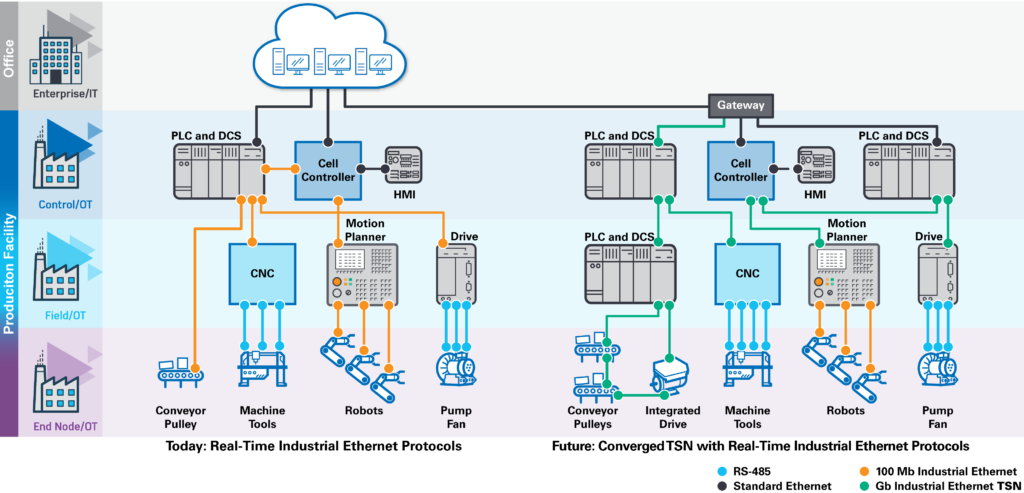

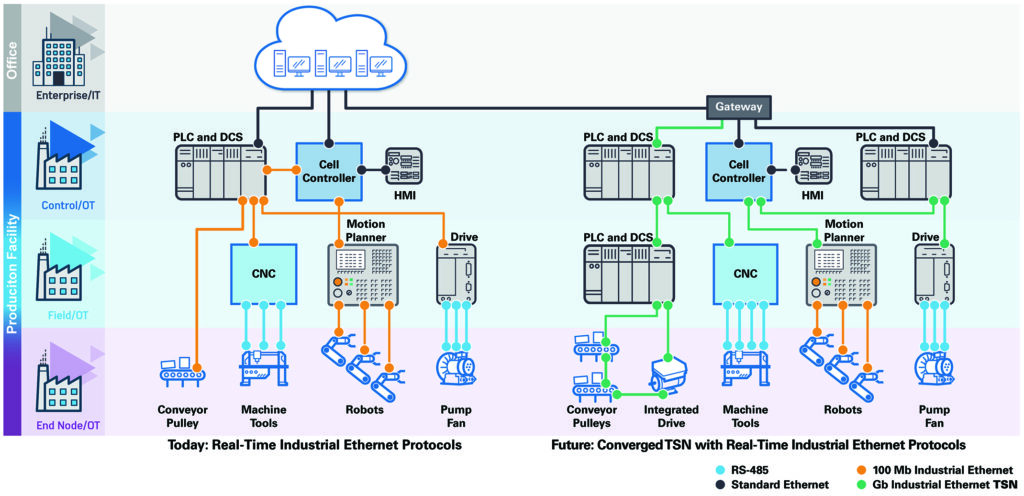

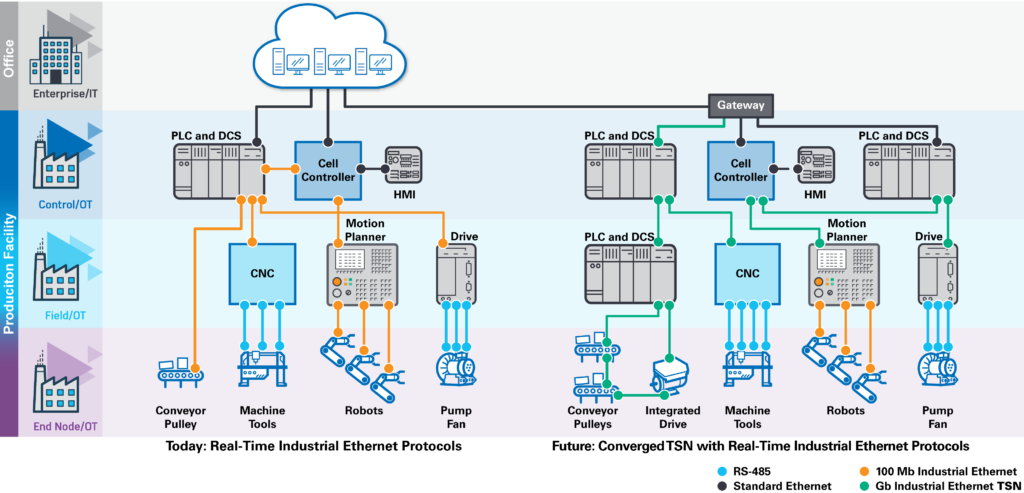

Der weltweite Trend in der Fertigungsindustrie ist die Anlagenvernetzung und erweiterte Maschinendatenerfassung als Meilenstein der digitalen Transformation. Antriebe mit variabler Drehzahl und Servoantriebe verwenden etwa Daten von Spannungen, Strömen, Temperatur, Leistung und Energieverbrauch in Kombination mit externen Sensoren, die Vibrationen und andere Prozessvariablen überwachen. Daten werden durch ein konvergentes IT/OT-Ethernet-Netzwerk weitergeleitet, das Bewegungsanwendungen miteinander vernetzt und Daten und Erkenntnisse auszutauschen erlaubt. Bewegungs- und Analysedaten sind in solchen Systemumgebungen gut zugänglich, um etwa in Cloud-Infrastrukturen mit KI-Algorithmen weiterverarbeitet zu werden.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH4. Neue Abrechnungsmodelle

Als vierter Faktor wirkt auf die Motion-Branche ein, dass Anlagenhersteller neben Produkten auch mehr Services verkaufen wollen. Diese Geschäftsmodelle beinhalten häufig Anbieterversprechen bezüglich Produktivität und Anlagenauslastung. Beispielsweise möchte ein Pumpenhersteller Leistungen künftig auf der Grundlage des geförderten Flüssigkeitsvolumens abrechnen, anstatt die Pumpe zu verkaufen. Neue Bewegungslösungen beinhalten Monitoring-Funktionen, um den Zustand von Anlagen in Echtzeit zu überwachen und etwa Wartungspläne zu erstellen. Denn etwa der Pumpenhersteller ist mehr denn je daran interessiert, Anlagenstillstände präzise zu steuern, um Serviceverträge zu erfüllen und Umsatzströme abzusichern.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHHightech für Bewegungen

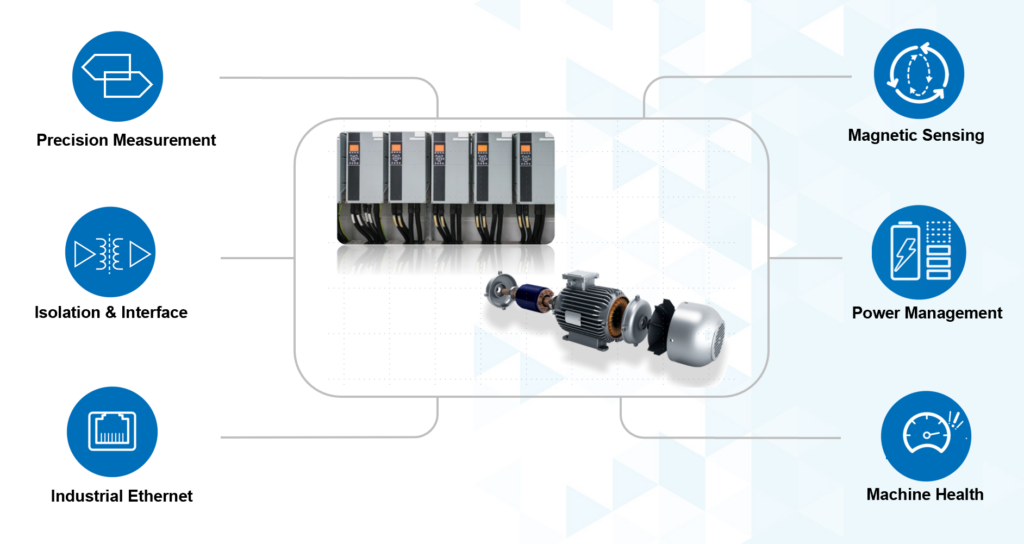

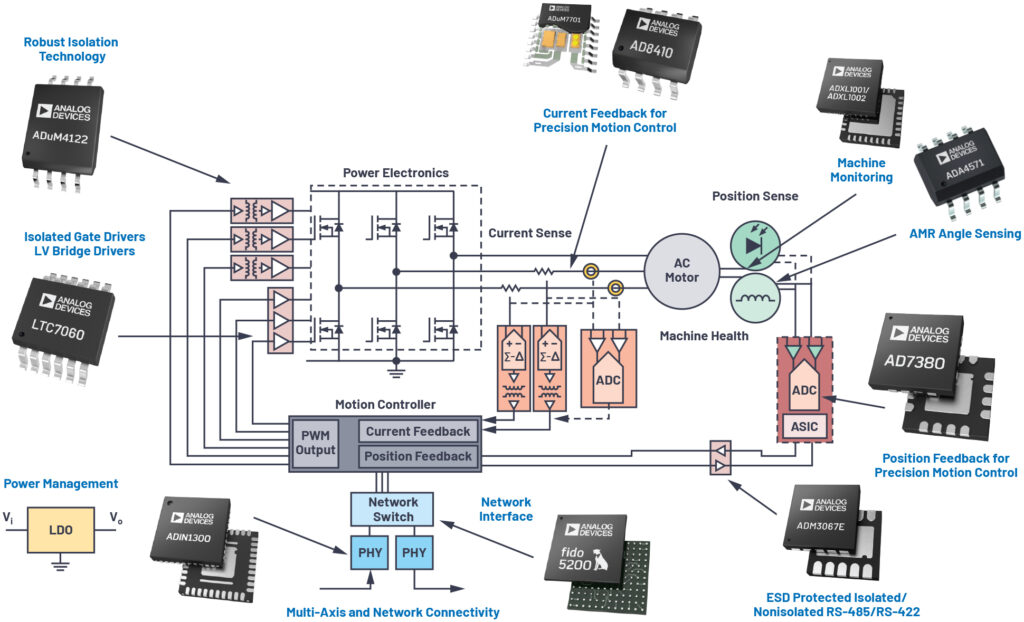

Die Hersteller von Bewegungssteuerungen entwicken ihre Systeme aktuell gezielt weiter, um die vier oben genannten Marktanforderungen besser zu unterstützen. Dabei lässt sich die Arbeit der Konstrukteure in erneut vier Handlungsfelder gliedern (siehe Grafik unten):

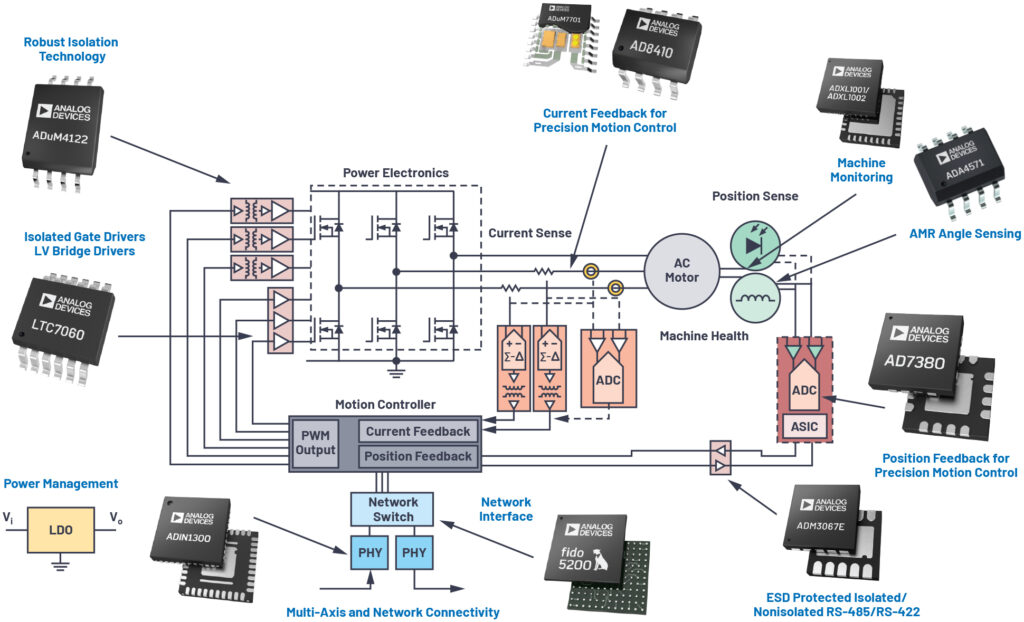

Superior Motion Control steht für den Ansatz, die Zeit für einen Fertigungsschritt zu verkürzen, um schnelleren Durchsatz zu ermöglichen. Beispiele hierfür sind die Positions- und Drehmomentsteuerung für die Bearbeitung, etwa die Reduzierung der Anzahl der Arbeitsschritte und der Zeit für die Bearbeitung eines komplexen Bauteils. Zu den wichtigsten Entwicklungsanforderungen gehören eine verbesserte Performance des Regelkreises, robuste Lösungen für den Einsatz in rauen Industrieumgebungen und ein hohes Maß an Integration, um zuverlässige Lösungen mit kleinem Formfaktor zu ermöglichen. Diese Lösungen wiederum werden durch niedrige Latenzzeiten, geringe Drift, mehrphasige Strom- und Positionserfassung und Signalketten mit hoher Transientenrobustheit und hochintegrierten Komponenten möglich.

Robuste, sichere und zuverlässige Lösungen sollen den Lebenzyklus von Anlagen verlängern. Durch die verlängerte Nutzungsdauer werden weniger Rohstoffe und Energie für den Bau von Austauschanlagen verbraucht. Power-Management-Lösungen zur Leistungsregelung und zum Leistungsschutz sind Schlüsselkomponenten. Zu den Anforderungen an das Power Management gehören High-Side-Stromversorgungen für bipolare Transistoren mit isoliertem Gate (IGBTs), Lösungen mit hoher Leistungsdichte für FPGAs und Prozessoren, digitale Point-of-Load (PoL)-Lösungen für die Telemetrie des Power Managements.

Echtzeit-Konnektivität - Bei leistungsfähigen, mehrachsigen, synchronisierten Bewegungsanwendungen sind die Anforderungen an das Timing der Steuerung präzise, deterministisch und zeitkritisch. Die End-to-End-Latenzzeit muss sehr niedrig sein, besonders bei kürzeren Zykluszeiten und komplexeren Steuerungsalgorithmen. Anwendungen erfordern mitunter Netzwerk-Konnektivität mit Zykluszeiten im Bereich unter einer Millisekunde. Interoperabilität der an die Netze angeschlossenen Geräte und Steuerungen ist erforderlich, um einen nahtlosen Datenfluss in der Fertigungsanlage und Datentransparenz für die übergeordneten Managementsysteme sicherzustellen. Gleichzeitig werden diese Netze durch die Verkürzung der Inbetriebnahmezeit flexibler und skalierbar.

Fortschrittliche Sensortechnik ermöglicht Einblicke in die Bewegung, die zur Optimierung des Fertigungsflusses und zur frühzeitigen Erkennung von Fehlern genutzt werden können. Zu den erfassten Größen gehören Position, Strom, Spannung, Magnetfeld, Temperatur, Vibrationen und Stöße. Zu den Anforderungen auf diesem Handlungsfeld gehören Robustheit und Baugrößen, Positions-, berührungslose Hochstrom- sowie Strom- und Vibrationserfassung mit hoher Bandbreite.

Die Schlüsseltechnologien

Verschiedene Technologien helfen, Bewegungssteuerungslösungen auf ein neues Leistungsniveau zu heben. Dabei ermöglicht erst ihre passende Kombination eine robuste, präzise Bewegungssteuerung für den industriellen und vernetzten Einsatz.

1. Präzisionsmessung

Komplexe Bewegungssteuerungen erfordern Präzisionswandlertechnologien zur Stromrückführung. Zu den wichtigsten Anforderungen gehören die Synchronisierung der Messung mit dem PWM-Zyklus, die isolierte Messung oder die Messung mit hohem Gleichtaktanteil, eine geringe Offset-Drift zur Minimierung der Drehmomentwelligkeit sowie eine simultane Abtastung mit geringer Latenzzeit und einer Auflösung von 14 bis 18Bit zur Messung der Phasenströme.

2. Isolierung und Schnittstelle

Antriebe und Motoren erfordern oft digitale Isolationstechnologie, um isolierte Daten und isolierte Kommunikationsschnittstellen wie RS-485, USB und LVDS bereitzustellen. Zudem werden isolierte Gate-Treiber zum Ansteuern von High-Side- und Low-Side-Leistungshalbleitern benötigt, um robuste, sicherheitskonforme und zuverlässige Anlagen bereitzustellen.

3. Industrial Ethernet

Für deterministische Echtzeitkommunikation in Motion-Control-Anwendungen ist eine Ethernet-Konnektivität mit Zykluszeiten im Sub-ms-Bereich erforderlich. Robuste Physical-Layer-Geräte mit Geschwindigkeiten von 100MBit/s und 1GBit/s in Kombination mit industriellen Ethernet-Protokollen der Schicht 2 wie EtherCAT, Profinet, Ethernet/IP und IEEE Time Sensitive Networking (TSN) sorgen für deterministische Systemeigenschaften.

4. Magnetische Abtastung

Magnetische Abtastung auf der Grundlage anisotroper Magnetowiderstände (AMR) ermöglicht eine robuste und genaue Positionserkennung für Encoder-Anwendungen. Die magnetische Abtastung ist im Vergleich zu optischen Drehgebern kostengünstiger und robuster.

5. Power Management

Motion-Control-Anwendungen müssen oft auf einen erweiterten Temperaturbereich ausgelegt und gegen leitungsgebundene Störungen und Hochspannungstransienten immun sein. Eine höhere Leistungsdichte im Power-Management hilft, Lösungen mit kleinem Formfaktor aufzusetzen.

6. Machine Health

Die Daten der Vibrations- und Stoßsensoren werden häufig genutzt, um den Zustand einer Anlage in Echtzeit zu überwachen. Solche Machine-Health-Funktionalität wird im Rahmen neuer Pay-per-Use-Geschäftsmodelle häufiger angefragt. Sensordaten über Vibrationen, Stöße und Temperaturen werden oft von einem Edge-Device in Daten zum Anlagenzustand umgewandelt und dann an die Steuerungssoftware übermittelt.

Partner für agile Produzenten

Produktionsunternehmen modernisieren derzeit vielerorts ihre Anlagen, um dem Ziel einer agilen Produktion näherzukommen. Dabei werden Systeme installiert, die in Echtzeit Daten tauschen, die greifbare Hebel zu Produktivitätssteigerung mitbringen, die Engpässe vermeiden helfen und ein genaues Zustandmonitoring ermöglichen. Trotzdem sollen diese Lösungen weniger Energie verbrauchen als ihre Vorgänger und komplexere Bewegungen unterstützen, um flexibler zu funktionieren. Der Systemanbieter Analog Devices steht als Ansprechpartner für all jene zur Verfügung, die mit ihren Maschinen, Anlagen, Linien und Robotern solche Ziele verfolgen.

Ob Roboter, CNC-Maschine oder Fördertechnik - erst Bewegung macht aus Komponenten ein Automatisierungssystem. Zudem spielen Motion-Steuerungen in Energieeffizienz- und IIoT-Projekten eine wichtige Rolle. Maurice O'Brien von Analog Devices schildert, was den Motion-Markt bewegt - und was Fabrikbetreiber von ihrem Automatisierer erwarten dürfen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHDiese Entwicklung ist eng verbunden mit der zunehmenden Komplexität der Automatisierung insgesamt. Heute gilt es technologische Fragen der Rückführung, Sensorik, der Steuerung und Konnektivität zu lösen, um deterministische Bewegungen bereitzustellen. Bild: Analog Devices GmbH

Bild: Analog Devices GmbH

Netzgekoppelte Motoren

Die einfachsten Antriebslösungen basieren auf einem netzgekoppelten Drehstrommotor mit fester Drehzahl, der über eine Schaltanlage ein- und ausgeschaltet wird und über eine Schutzschaltung verfügt. Diese grundlegenden Bewegungslösungen laufen mit einer relativ festen Drehzahl, unabhängig von jeder Laständerung. Eine Leistungsreduzierung wird durch mechanische Steuerungen wie Drosseln, Klappen, Getriebe oder Ventile, Pumpen und Gebläse als typische Komponenten realisiert.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHUmrichtergesteuerte Motoren

Durch Hinzufügen eines Gleichrichters, eines Gleichstrombusses und einer dreiphasigen Wechselrichterstufe entsteht eine Spannungsquelle mit variabler Frequenz und Spannung, die an den Motor angelegt wird, um eine variable Drehzahlregelung zu ermöglichen. Dieser umrichtergesteuerte Motor ermöglicht eine Senkung des Energieverbrauchs, da der Motor mit der für die jeweilige Last und Anwendung optimalen Drehzahl betrieben wird. Beispiele hierfür sind Pumpen und Gebläse mit höherem Wirkungsgrad.

Antriebe mit variabler Drehzahl

Bei leistungsstärkeren Bewegungsanwendungen ermöglicht ein Antrieb mit variabler Drehzahl (engl. Variable Speed Drive, VSD) eine genaue Drehmoment-, Geschwindigkeits- und Positionsregelung. Dafür wird der grundlegende rückführungslose Umrichterantrieb um eine Strom- und Positionsmessung erweitert. Damit ist eine präzisere Steuerung von Motordrehzahl, -position und -drehmoment möglich. Typische Beispiele für solche Anwendungen sind Förderanlagen, Wickel-, Druck- und Extrusionsmaschinen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHServoangetriebene Systeme

Bei komplexeren Bewegungsanwendungen werden synchronisierte, mehrachsige servoangetriebene Systeme eingesetzt. Dazu gehören Werkzeugmaschinen und CNC-Maschinen, die eine Synchronisierung mehrerer Achsen mit sehr genauer Positionsrückmeldung erfordern. In der CNC-Fertigung ist die 5-Achsen-Bearbeitung üblich, obwohl es auch Anwendungen gibt, in denen bis zu zwölf Achsen Bewegungen von Werkzeugen und Werkstücken relativ zueinander erlauben.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHNeue Industrieroboter

Feststehende Industrieroboter benötigen zur Positionierung im Raum mehrachsige Servoantriebe in Kombination mit mechanischer Integration und fortschrittlichen Maschinensteuerungsalgorithmen. Diese Roboter haben in der Regel sechs, bei Schienenführung gelegentlich sieben Achsen, die koordiniert gesteuert werden müssen. Kollaborative Roboter (Cobots) bauen auf Industrieroboterlösungen auf, indem sie zusätzlich mit einer Leistungs- und Kraftbegrenzung (engl. Power Force Limiting, PFL) ausgestattet sind, die eine funktionell sichere, mehrachsige Maschinensteuerung ermöglichen. Bei mobilen Robotern schließlich werden selbstnavigierende, funktionssichere Maschinensteuerungen mit Lokalisierungssensorik und Kollisionsvermeidung eingesetzt.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH1. Energieverbrauch

Die Entwicklung von Bewegungssteuerungen ist derzeit vor allem durch vier Anforderungen getrieben. Die erste betrifft den Energieverbrauch. Nahezu 70 Prozent des industriellen Stromverbrauchs entfallen auf Elektromotorsysteme. Über intelligente Antriebslösungen lassen sich erhebliche Verbrauchsreduktionen erzielen. Da immer mehr Motoren mit fester Drehzahl auf effizientere Modelle mit variabler Drehzahl umgestellt werden - teils aufgrund von Vorschriften - ist in diesem Bereich noch viel Sparpotenzial zu heben. Im Kontext zu anderen Informationen liefern Bewegungsdaten vielerorts eine Grundlage für Energieverbrauchsreduktionen.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH2. Agile Produktion

Zudem fordern Käufer verstärkt Bewegungssteuerungen, die eine schnell umkonfigurierbare Produktion ermöglichen. Denn der Wettbewerb zwingt die Anlagenbetreiber zunehmend, individualisierte Erzeugnisse mit kürzeren Durchlaufzeiten herzustellen. Komplexe, sich wiederholende und gefährliche Aufgaben werden demnach häufiger von Industrierobotern ausgeführt.

3. Digitale Transformation

Der weltweite Trend in der Fertigungsindustrie ist die Anlagenvernetzung und erweiterte Maschinendatenerfassung als Meilenstein der digitalen Transformation. Antriebe mit variabler Drehzahl und Servoantriebe verwenden etwa Daten von Spannungen, Strömen, Temperatur, Leistung und Energieverbrauch in Kombination mit externen Sensoren, die Vibrationen und andere Prozessvariablen überwachen. Daten werden durch ein konvergentes IT/OT-Ethernet-Netzwerk weitergeleitet, das Bewegungsanwendungen miteinander vernetzt und Daten und Erkenntnisse auszutauschen erlaubt. Bewegungs- und Analysedaten sind in solchen Systemumgebungen gut zugänglich, um etwa in Cloud-Infrastrukturen mit KI-Algorithmen weiterverarbeitet zu werden.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbH4. Neue Abrechnungsmodelle

Als vierter Faktor wirkt auf die Motion-Branche ein, dass Anlagenhersteller neben Produkten auch mehr Services verkaufen wollen. Diese Geschäftsmodelle beinhalten häufig Anbieterversprechen bezüglich Produktivität und Anlagenauslastung. Beispielsweise möchte ein Pumpenhersteller Leistungen künftig auf der Grundlage des geförderten Flüssigkeitsvolumens abrechnen, anstatt die Pumpe zu verkaufen. Neue Bewegungslösungen beinhalten Monitoring-Funktionen, um den Zustand von Anlagen in Echtzeit zu überwachen und etwa Wartungspläne zu erstellen. Denn etwa der Pumpenhersteller ist mehr denn je daran interessiert, Anlagenstillstände präzise zu steuern, um Serviceverträge zu erfüllen und Umsatzströme abzusichern.

Bild: Analog Devices GmbH

Bild: Analog Devices GmbHHightech für Bewegungen

Die Hersteller von Bewegungssteuerungen entwicken ihre Systeme aktuell gezielt weiter, um die vier oben genannten Marktanforderungen besser zu unterstützen. Dabei lässt sich die Arbeit der Konstrukteure in erneut vier Handlungsfelder gliedern (siehe Grafik unten):

Superior Motion Control steht für den Ansatz, die Zeit für einen Fertigungsschritt zu verkürzen, um schnelleren Durchsatz zu ermöglichen. Beispiele hierfür sind die Positions- und Drehmomentsteuerung für die Bearbeitung, etwa die Reduzierung der Anzahl der Arbeitsschritte und der Zeit für die Bearbeitung eines komplexen Bauteils. Zu den wichtigsten Entwicklungsanforderungen gehören eine verbesserte Performance des Regelkreises, robuste Lösungen für den Einsatz in rauen Industrieumgebungen und ein hohes Maß an Integration, um zuverlässige Lösungen mit kleinem Formfaktor zu ermöglichen. Diese Lösungen wiederum werden durch niedrige Latenzzeiten, geringe Drift, mehrphasige Strom- und Positionserfassung und Signalketten mit hoher Transientenrobustheit und hochintegrierten Komponenten möglich.

Robuste, sichere und zuverlässige Lösungen sollen den Lebenzyklus von Anlagen verlängern. Durch die verlängerte Nutzungsdauer werden weniger Rohstoffe und Energie für den Bau von Austauschanlagen verbraucht. Power-Management-Lösungen zur Leistungsregelung und zum Leistungsschutz sind Schlüsselkomponenten. Zu den Anforderungen an das Power Management gehören High-Side-Stromversorgungen für bipolare Transistoren mit isoliertem Gate (IGBTs), Lösungen mit hoher Leistungsdichte für FPGAs und Prozessoren, digitale Point-of-Load (PoL)-Lösungen für die Telemetrie des Power Managements.

Echtzeit-Konnektivität - Bei leistungsfähigen, mehrachsigen, synchronisierten Bewegungsanwendungen sind die Anforderungen an das Timing der Steuerung präzise, deterministisch und zeitkritisch. Die End-to-End-Latenzzeit muss sehr niedrig sein, besonders bei kürzeren Zykluszeiten und komplexeren Steuerungsalgorithmen. Anwendungen erfordern mitunter Netzwerk-Konnektivität mit Zykluszeiten im Bereich unter einer Millisekunde. Interoperabilität der an die Netze angeschlossenen Geräte und Steuerungen ist erforderlich, um einen nahtlosen Datenfluss in der Fertigungsanlage und Datentransparenz für die übergeordneten Managementsysteme sicherzustellen. Gleichzeitig werden diese Netze durch die Verkürzung der Inbetriebnahmezeit flexibler und skalierbar.

Fortschrittliche Sensortechnik ermöglicht Einblicke in die Bewegung, die zur Optimierung des Fertigungsflusses und zur frühzeitigen Erkennung von Fehlern genutzt werden können. Zu den erfassten Größen gehören Position, Strom, Spannung, Magnetfeld, Temperatur, Vibrationen und Stöße. Zu den Anforderungen auf diesem Handlungsfeld gehören Robustheit und Baugrößen, Positions-, berührungslose Hochstrom- sowie Strom- und Vibrationserfassung mit hoher Bandbreite.

Die Schlüsseltechnologien

Verschiedene Technologien helfen, Bewegungssteuerungslösungen auf ein neues Leistungsniveau zu heben. Dabei ermöglicht erst ihre passende Kombination eine robuste, präzise Bewegungssteuerung für den industriellen und vernetzten Einsatz.

1. Präzisionsmessung

Komplexe Bewegungssteuerungen erfordern Präzisionswandlertechnologien zur Stromrückführung. Zu den wichtigsten Anforderungen gehören die Synchronisierung der Messung mit dem PWM-Zyklus, die isolierte Messung oder die Messung mit hohem Gleichtaktanteil, eine geringe Offset-Drift zur Minimierung der Drehmomentwelligkeit sowie eine simultane Abtastung mit geringer Latenzzeit und einer Auflösung von 14 bis 18Bit zur Messung der Phasenströme.

2. Isolierung und Schnittstelle

Antriebe und Motoren erfordern oft digitale Isolationstechnologie, um isolierte Daten und isolierte Kommunikationsschnittstellen wie RS-485, USB und LVDS bereitzustellen. Zudem werden isolierte Gate-Treiber zum Ansteuern von High-Side- und Low-Side-Leistungshalbleitern benötigt, um robuste, sicherheitskonforme und zuverlässige Anlagen bereitzustellen.

3. Industrial Ethernet

Für deterministische Echtzeitkommunikation in Motion-Control-Anwendungen ist eine Ethernet-Konnektivität mit Zykluszeiten im Sub-ms-Bereich erforderlich. Robuste Physical-Layer-Geräte mit Geschwindigkeiten von 100MBit/s und 1GBit/s in Kombination mit industriellen Ethernet-Protokollen der Schicht 2 wie EtherCAT, Profinet, Ethernet/IP und IEEE Time Sensitive Networking (TSN) sorgen für deterministische Systemeigenschaften.

4. Magnetische Abtastung

Magnetische Abtastung auf der Grundlage anisotroper Magnetowiderstände (AMR) ermöglicht eine robuste und genaue Positionserkennung für Encoder-Anwendungen. Die magnetische Abtastung ist im Vergleich zu optischen Drehgebern kostengünstiger und robuster.

5. Power Management

Motion-Control-Anwendungen müssen oft auf einen erweiterten Temperaturbereich ausgelegt und gegen leitungsgebundene Störungen und Hochspannungstransienten immun sein. Eine höhere Leistungsdichte im Power-Management hilft, Lösungen mit kleinem Formfaktor aufzusetzen.

6. Machine Health

Die Daten der Vibrations- und Stoßsensoren werden häufig genutzt, um den Zustand einer Anlage in Echtzeit zu überwachen. Solche Machine-Health-Funktionalität wird im Rahmen neuer Pay-per-Use-Geschäftsmodelle häufiger angefragt. Sensordaten über Vibrationen, Stöße und Temperaturen werden oft von einem Edge-Device in Daten zum Anlagenzustand umgewandelt und dann an die Steuerungssoftware übermittelt.

Partner für agile Produzenten

Produktionsunternehmen modernisieren derzeit vielerorts ihre Anlagen, um dem Ziel einer agilen Produktion näherzukommen. Dabei werden Systeme installiert, die in Echtzeit Daten tauschen, die greifbare Hebel zu Produktivitätssteigerung mitbringen, die Engpässe vermeiden helfen und ein genaues Zustandmonitoring ermöglichen. Trotzdem sollen diese Lösungen weniger Energie verbrauchen als ihre Vorgänger und komplexere Bewegungen unterstützen, um flexibler zu funktionieren. Der Systemanbieter Analog Devices steht als Ansprechpartner für all jene zur Verfügung, die mit ihren Maschinen, Anlagen, Linien und Robotern solche Ziele verfolgen.

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 10

Analog Devices GmbH

Dieser Artikel erschien in IT&Production 10 (Dezember Januar) 2021 - 14.12.21.Für weitere Artikel besuchen Sie www.it-production.com