Moderne Safety für den Anlagenbau

Sicher und schnell zum Stoßdämpfer

Im Automobilbau kommt es vor allem auf hohen Durchsatz an. So montiert eine kompakte Fertigungszelle von Hahn Automation für die Branche Stoßdämpfer im 20s-Takt. Ein Sensorik-Paket aus Schutztürsystem und codierten Sicherheitsschaltern sowie die konfigurierbare Kleinsteuerung PNOZmulti 2 sorgen dabei für die nötige Sicherheit und erlauben dem Montageautomaten zusätzlich eine hohe Flexibilität.

Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KGDie aus zwei Rundtischen bestehende, 5x2m messende Montagezelle absolviert in der Werkshalle ihren finalen Testlauf. An einer Beladestation legt ein Werker das Mittelrohr in den pneumatischen Schlitten und bestückt das Nest der Nachbarstation mit zwei geschlitzten Stützringen. Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KG

Fokus auf Flexibilität und Sicherheit

In Kürze wird die Montagezelle bei einem namhaften Automobilzulieferer im Dreischicht-Betrieb Stoßdämpfer im 20s-Takt produzieren. Die Anlage ist flexibel aufgebaut und kann ohne langwierige Umbau- und Stillstandszeiten bis zu acht Dämpfertypen mit Innenrohr-Längen zwischen 200 und 600mm herstellen. Automatisierungslösungen auf Rundtischbasis sind platzsparend, erlauben kurze Schaltzeiten und eignen sich hervorragend für die Montage komplexer Bauteile. Für Hahn Automation sind Rundtischautomaten nur eine von mehreren Varianten, um anspruchsvolle Kundenanforderungen in technisch ausgereifte Lösungen zu übersetzen.

Das Thema Sicherheit genießt beim Anlagenbauer einen hohen Stellenwert. Im selben Maße, wie die Ansprüche an Performance, Effizienz und Bedienbarkeit von Anlagen zunahmen, stiegen die Anforderungen an leistungsfähige Sicherheitskonzepte. Sie sollen neben der zentralen Aufgabe, Menschen im Umfeld von Maschinen und Anlagen vor Gefahren zu schützen auch Bedien- und Verfahrensabläufe nicht behindern und keinen Anlass zu Manipulationen geben.

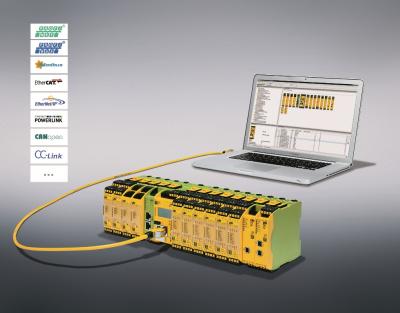

Schon früh hat Hahn Automation erkannt, welche Vorzüge flexible Softwarelösungen gegenüber anfälligen und installationsaufwändigen Hardwareapplikationen bieten - vom Engineering über die Inbetriebnahme bis zur Produktionsphase beim Kunden. Im Jahr 2002 kam die erste PNOZmulti-Steuerung mit vier Modulen auf den Markt: Erstmals ließen sich mehrere sicherheitsrelevante Funktionen einer Maschine mit nur einem Gerät über ein am Computer generiertes Softwareprogramm auf einfache Weise erstellen. Die konfigurierbaren I/Os boten Elektrokonstrukteuren neue Flexibilität. Kurz darauf setzte Hahn Automation die erste konfigurierbare Kleinsteuerung ein.

Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KGEine modulare Musterlösung war das Ziel

Auch bei der aktuellen Montagezelle wurde auf eine sichere Lösung von Pilz gesetz. Im Detail besteht die Anlage aus zwei Modulen, die getrennt aufgebaut und erst am Ende zusammengefügt werden. Sie verfügt über eine gemeinsame Steuerung und kommt mit einem Schaltschrank aus. Neben den pneumatischen Montagezylindern kommen zudem auch servoelektrische Antriebe für das Material-Handling zum Einsatz. Die Risikoanalyse ergab, dass für die beiden Eingriffsbereiche sowie für die fünf nur zu Wartungszwecken zu öffnenden Türen geeignete Schutzmaßnahmen zu ergreifen sind.

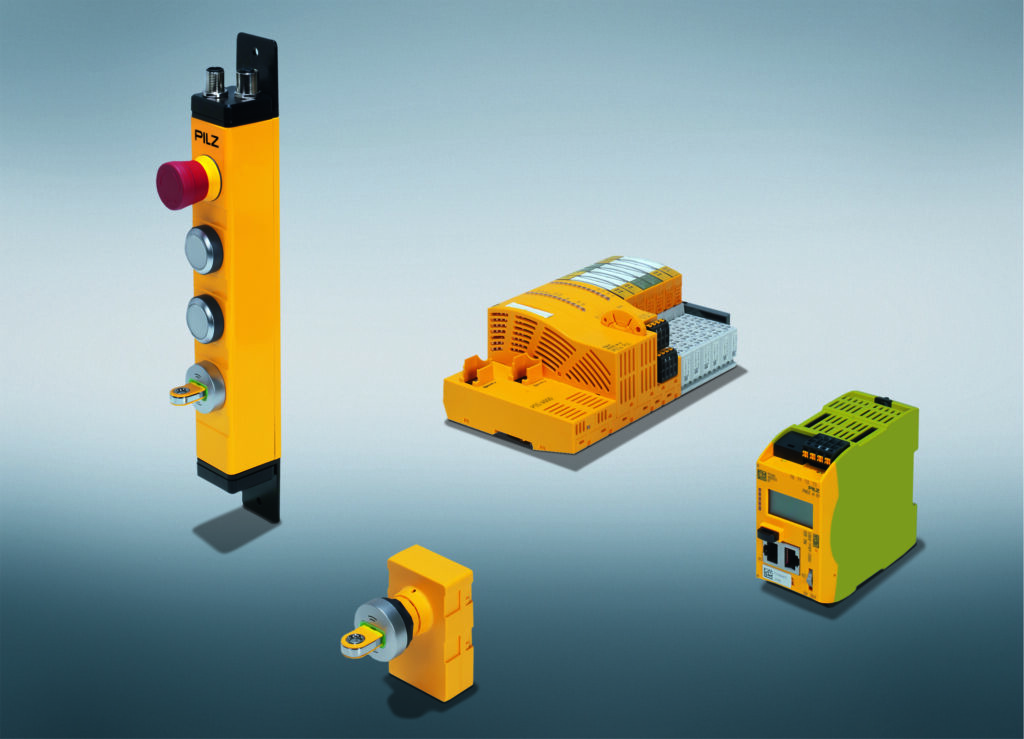

Die geforderte Sicherheitslösung sollte nicht nur auf diese Anlage zugeschnitten, sondern als flexible und modular erweiterbare Musterlösung auch für vergleichbare Anlagen geeignet sein. Ein klarer Fall für die konfigurierbare Kleinsteuerung PNOZmulti 2: Mit ihrer modularen Hardwareplattform und einem breiten Portfolio an Erweiterungsmodulen lassen sich Funktionen wie Überwachung von Nothalt, Schutztüren, Lichtgittern, Zweihand, Pressensicherheitsventilen, analogen Messwerten bis hin zu Motion Monitoring Funktionen auf einfache Weise abdecken. PNOZmulti 2 ermöglicht je nach Applikation ein Sicherheitslevel bis PLe/Kat.4 nach EN/ISO13849-1 bzw. SIL/CL3 nach EN/IEC62061. Das eingesetzte Basisgerät PNOZ m B0 bietet onboard zwanzig sichere Eingänge, davon acht als frei konfigurierbare Hilfsausgänge, vier sichere Halbleiterausgänge plus vier konfigurierbare Taktausgänge.

Sicherheitsschalter und Schutztürüberwachung

In Kombination mit dem codierten, berührungslosen Sicherheitsschalter PSENcode von Pilz - der zur Positionsabfrage dient - macht ein Lichtgitter-Paar die beiden Eingriffsbereiche sicher. Zur Absicherung der fünf Schutztüren kommt, anstatt konventioneller mechanischen Sicherheitsschalter, das berührungslos wirkende Schutztürsystem PSENslock von Pilz zum Einsatz. PSENslock kombiniert sichere Schutztürüberwachung mit einem berührungslos wirkenden Haltemagnet in nur einem Gerät.

Da Hahn Automation dezentrale intelligente Installationskonzepte verfolgt, eignen sich die PDP67-Module von Pilz zum Einsammeln der Signale. Die dezentralen Module leisten einen Beitrag dazu, den Installations- und Verdrahtungsaufwand gering zu halten und Platz im Schaltschrank zu sparen. In Schutzart IP67 sind sie resistent gegen Schmutz und Wasser. Mithilfe der grafikbasierten Bedienoberfläche PNOZmulti Configurator lässt sich das gesamte Sicherheitskonzept unkompliziert am PC umsetzen. Das Konfigurations-Werkzeug unterstützt sowohl bei der Projektierung, Konfigurationserstellung, Dokumentation und Inbetriebnahme als auch in der Produktionsphase beim Kunden.

Im Automobilbau kommt es vor allem auf hohen Durchsatz an. So montiert eine kompakte Fertigungszelle von Hahn Automation für die Branche Stoßdämpfer im 20s-Takt. Ein Sensorik-Paket aus Schutztürsystem und codierten Sicherheitsschaltern sowie die konfigurierbare Kleinsteuerung PNOZmulti 2 sorgen dabei für die nötige Sicherheit und erlauben dem Montageautomaten zusätzlich eine hohe Flexibilität.

Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KGDie aus zwei Rundtischen bestehende, 5x2m messende Montagezelle absolviert in der Werkshalle ihren finalen Testlauf. An einer Beladestation legt ein Werker das Mittelrohr in den pneumatischen Schlitten und bestückt das Nest der Nachbarstation mit zwei geschlitzten Stützringen. Bild: Pilz GmbH & Co. KG

Bild: Pilz GmbH & Co. KG

Pilz GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 2 (März) 2022 - 03.03.22.Für weitere Artikel besuchen Sie www.sps-magazin.de