Flexibles Transportsystem für die Montage in der Automobilindustrie

Statt in einer Stunde - in einer Minute umgerüstet

Wie gelingt es, eine Montagelinie neu zu konzipieren und die Stellfläche des Konzepts um ein Viertel zu reduzieren? Und wie lässt sich die Produktivität dieser hochverdichteten Anlage später erneut steigern? Die Antwort fand der kanadische Automatisierer Eclipse im linearen Transportsystem XTS von Beckhoff. Nach der zweiten Modernisierung werden auf derselben Stellfläche sogar zwei unterschiedliche Pumpentypen hergestellt.

Bild: Eclipse Automation

Bild: Eclipse AutomationEclipse Automation aus Cambridge, Ontario, ist seit seiner Gründung 2001 im Markt für kundenspezifische Automatisierung tätig. "Wir bedienen neben der Automobil- und Transportbranche viele andere Marktsegmente wie Biowissenschaften oder Konsumgüter", sagt Jeff Werner, General Manager von Eclipse. Um neue Wege gehen zu können, forscht das Unternehmen ständig nach modernen Lösungen. "Wir testen alle neuen Technologien, z.B. künstliche Intelligenz oder virtuelle Realität, und alle neuen Komponenten, die zu mehr Präzision und Flexibilität beitragen", so Werner. "Als für uns besonders wichtig erwiesen haben sich lineare Transportsysteme."

Bild: Eclipse Automation

Bild: Eclipse AutomationMaßgeschneiderte Lösung: mehr Funktionen bei weniger Platz

Kürzlich modernisierte Eclipse für einen Kunden ein System zur Montage von Fahrzeuggetriebepumpen, das auf dem Extended Transport System (XTS) von Beckhoff basiert. Mit dem ersten System wurden mehrere ältere Maschinen ersetzt. Denn diese konnten weder den Durchsatz noch die Qualitätsstandards erreichen, die für das Großserienprodukt erforderlich sind. "Die alten Maschinen nutzten Drehtische und ähnliche Vorrichtungen. Jede Station führte nur einen Prozess aus, und wenn eine Station ausfiel, war die gesamte Linie betroffen", erklärt Matthew Kelly, Leiter Softwareentwicklung bei Eclipse.

Die maßgeschneiderte Lösung von Eclipse sollte den Funktionsumfang erhöhen und gleichzeitig den Platzbedarf minimieren. "Produktionsflächen sind immer knapp bemessen, aber die Montage- und Prozessausrüstung dieses Kunden war besonders stark verdichtet. Zu unserem ersten Entwurf sagten sie: 'Das Konzept gefällt uns, aber machen Sie es noch 25 Prozent kleiner'. Erst wussten wir nicht, ob das möglich war", erzählt Werner. Um diese Herausforderung zu lösen, arbeitete Eclipse eng mit dem Team von Beckhoff Kanada zusammen, darunter Dean Herron vom regionalen Vertrieb und Applikationsingenieur Andy Burleigh.

Erstes Maschinendesign im Betrieb bewährt

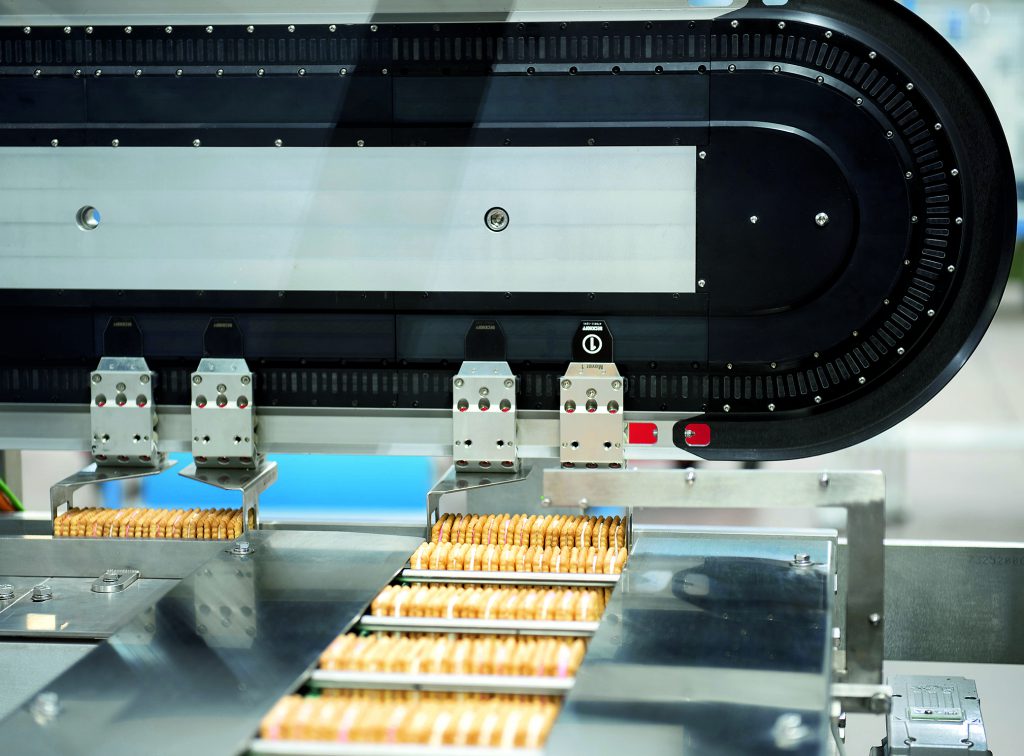

Die XTS-basierte Montagelinie besteht aus vier separaten Zellen mit mehr als 50 Stationen für Pressen, Löten, Schrauben, Ebenheitskontrolle mit LVDTs, Dispensen, Plasmabehandlung, Dichtheitsprüfung, Inspektion etc. Viele Stationen erfordern eine präzise Synchronisation mit der Robotertechnik. In den ersten drei Maschinenzellen werden die Pumpen auf palettenförmigen Werkstückträgern platziert, die an den XTS-Movern montiert sind. Das XTS-System der ersten Zelle hat eine Tracklänge von 12m und nutzt 18 Mover, in der zweiten sind es 6m und zwölf Mover und in der dritten Zelle 10m und 18 Mover. Die sorgfältig berechneten Geometrien der Werkstückträger ermöglichen eine Positioniergenauigkeit im Mikrometerbereich. Wenn die Montagevorgänge in einer Zelle abgeschlossen sind, bewegt der Bediener die Pumpe zur nächsten. In der vierten Zelle hebt ein Roboter die fertige Pumpe für eine abschließende Sichtprüfung vor zwei GigE-Vision-Kameras und legt sie dann auf ein Abführband.

"XTS transportiert die Produkte schnell und präzise von Station zu Station. Wenn es an irgendeinem Punkt ein Problem mit einem Werkstück gibt, können wir dieses einfach entfernen und weitere Stationen umgehen", erklärt Matthew Kelly. "Wir haben jeweils mehrere Prozesse in einer Station zusammengefasst und damit den Platzbedarf weiter verringert. Trotz aller Arbeitsschritte und Werkzeuge ist es das kompakteste automatisierte System, das ich je gesehen habe."

Bild: Eclipse Automation

Bild: Eclipse AutomationNeue Aufgabenstellung für mehr Produktivität

Die erste Montageanlage von Eclipse übertraf die Erwartungen und ist bis heute im Einsatz. Im Dezember 2019 jedoch stellte der Automobilzulieferer Eclipse eine neue Aufgabe: Auf derselben Anlage sollte es möglich sein, eine zweite Pumpe herzustellen. Die Pumpen für verschiedene Fahrzeugmarken sind jedoch unterschiedlich groß, was eine Herausforderung für die speziell konstruierten Werkstückträger darstellte. Zudem erfolgen einige Montageschritte bei den Pumpentypen in einer unterschiedlichen Reihenfolge. Wollte man den hohen Durchsatz aufrechterhalten, konnte man sich nicht die Stillstände leisten, um alle Pumpen eines Typs aus der Linie zu entfernen und diese dann aufwendig umzurüsten.

Gemeinsam mit dem lokalen Beckhoff-Team entwickelte Eclipse daher ein neues Konzept, das die schnellen Zykluszeiten von Ethercat und die Flexibilität des XTS nutzt. Das System ermöglicht es dem Bediener, die Paletten schnell und einfach auszuwechseln. Die neue Palette ist weiter nach vorn geneigt und ihre spezielle Position wird vermessen, um den Versatz zu bestimmen. Dieser Offset wird auf jede einzelne Palette angewendet, sodass alle Komponenten und Teile für die Prozesse exakt ausgerichtet sind. "So kann der Bediener Teiletyp A laden, einen Zyklus warten und dann nach einer vernachlässigbaren Umrüstzeit Teiletyp B laden", erklärt Werner.

Und da bei XTS jeder Mover eine individuelle Bewegungsachse darstellt, sind diese nicht wie bei herkömmlichen Konstruktionen starr miteinander verbunden. Vielmehr können die Werkstücke frei auf dem Track zu bestimmten Prozessschritten bewegt werden, bei Bedarf sogar in einer unterschiedlichen Abfolge für beide Pumpentypen.

Komplette Automatisierungslösung

Neben den drei XTS-Systemen setzt Eclipse auf weitere Ethercat- und PC-basierte Automatisierungstechnik von Beckhoff. Die ersten drei Zellen sind mit jeweils einem Schaltschrank-Industrie-PC C6930 ausgestattet, der das XTS und die Peripheriegeräte steuert. Die funktionale Sicherheit in der gesamten Linie ist über Twinsafe realisiert; über Ethernet/IP wird mit einer sekundären Maschinensteuerung für andere Bereiche der Produktionslinie kommuniziert. Die Hauptkommunikation und die I/O-Signale des Systems werden jedoch von Ethercat bereitgestellt. "Die Ethercat-Echtzeitsynchronisierung mit Roboter- und Servokomponenten ermöglicht auch die Interpolation von Bewegungen für verschiedene Dosierprozesse - insbesondere für das Auftragen von Klebstoff in komplizierten Mustern," erläutert dazu Dean Herron von Beckhoff.

Für diese hohe Funktionalität war Twincat 3 entscheidend. Die Automatisierungssoftware von Beckhoff unterstützt die Programmierung mit G-Code, was die Koordination der Bewegungen von XTS und den Servomotoren AM8000 für hochpräzise Dosiervorgänge ermöglicht. Darüber hinaus nutzte Eclipse die Möglichkeit, mit den objektorientierten Erweiterungen der IEC61131-3 vordefinierte und benutzerdefinierte Funktionsblöcke zu erstellen und in den Informatikstandards von Microsoft Visual Studio zu programmieren. "Für die Programmierung der Palettensteuerung, für Palettenversatztabellen und ähnliche Anforderungen bietet Beckhoff viele Vorteile und wir sparen eine Menge Entwicklungszeit", erklärt Matthew Kelly.

Schnelle Produktumstellungen

Durch das Design von Eclipse kann das überarbeitete System zur Montage von Getriebepumpen die vorgegebene Zykluszeit von 20,2s pro Teil mit der erforderlichen Genauigkeit im Mikrometerbereich einhalten. Seit der Inbetriebnahme Anfang 2021 hat das System rund 1.000 Teile pro Schicht produziert, wobei Teil A und Teil B in getrennten Chargen gefertigt werden. Durch die einfache Loslösung und Befestigung der Paletten sowie die sofortige automatische Anpassung des XTS konnten die Umrüstzeiten von mehr als einer Stunde auf nur eine Minute reduziert werden. "Der Kunde war begeistert von der Möglichkeit, diese Umstellungen, trotz des sehr kompakten Systems und des komplexen Prozesses, so durchzuführen", freut sich Jeff Werner. Das Zusammenwirken von Steuerungstechnik und Maschinenbau ermöglicht das Auswechseln der Paletten ohne das Lösen einer einzigen Schraube. Die Paletten werden einfach in einen Pufferspeicher geschoben; beschädigte Paletten kann der Bediener leicht austauschen.

Wie gelingt es, eine Montagelinie neu zu konzipieren und die Stellfläche des Konzepts um ein Viertel zu reduzieren? Und wie lässt sich die Produktivität dieser hochverdichteten Anlage später erneut steigern? Die Antwort fand der kanadische Automatisierer Eclipse im linearen Transportsystem XTS von Beckhoff. Nach der zweiten Modernisierung werden auf derselben Stellfläche sogar zwei unterschiedliche Pumpentypen hergestellt.

Bild: Eclipse Automation

Bild: Eclipse AutomationEclipse Automation aus Cambridge, Ontario, ist seit seiner Gründung 2001 im Markt für kundenspezifische Automatisierung tätig. "Wir bedienen neben der Automobil- und Transportbranche viele andere Marktsegmente wie Biowissenschaften oder Konsumgüter", sagt Jeff Werner, General Manager von Eclipse. Um neue Wege gehen zu können, forscht das Unternehmen ständig nach modernen Lösungen. "Wir testen alle neuen Technologien, z.B. künstliche Intelligenz oder virtuelle Realität, und alle neuen Komponenten, die zu mehr Präzision und Flexibilität beitragen", so Werner. "Als für uns besonders wichtig erwiesen haben sich lineare Transportsysteme."

Bild: Eclipse Automation

Bild: Eclipse AutomationMaßgeschneiderte Lösung: mehr Funktionen bei weniger Platz

Kürzlich modernisierte Eclipse für einen Kunden ein System zur Montage von Fahrzeuggetriebepumpen, das auf dem Extended Transport System (XTS) von Beckhoff basiert. Mit dem ersten System wurden mehrere ältere Maschinen ersetzt. Denn diese konnten weder den Durchsatz noch die Qualitätsstandards erreichen, die für das Großserienprodukt erforderlich sind. "Die alten Maschinen nutzten Drehtische und ähnliche Vorrichtungen. Jede Station führte nur einen Prozess aus, und wenn eine Station ausfiel, war die gesamte Linie betroffen", erklärt Matthew Kelly, Leiter Softwareentwicklung bei Eclipse.

Die maßgeschneiderte Lösung von Eclipse sollte den Funktionsumfang erhöhen und gleichzeitig den Platzbedarf minimieren. "Produktionsflächen sind immer knapp bemessen, aber die Montage- und Prozessausrüstung dieses Kunden war besonders stark verdichtet. Zu unserem ersten Entwurf sagten sie: 'Das Konzept gefällt uns, aber machen Sie es noch 25 Prozent kleiner'. Erst wussten wir nicht, ob das möglich war", erzählt Werner. Um diese Herausforderung zu lösen, arbeitete Eclipse eng mit dem Team von Beckhoff Kanada zusammen, darunter Dean Herron vom regionalen Vertrieb und Applikationsingenieur Andy Burleigh.

Erstes Maschinendesign im Betrieb bewährt

Die XTS-basierte Montagelinie besteht aus vier separaten Zellen mit mehr als 50 Stationen für Pressen, Löten, Schrauben, Ebenheitskontrolle mit LVDTs, Dispensen, Plasmabehandlung, Dichtheitsprüfung, Inspektion etc. Viele Stationen erfordern eine präzise Synchronisation mit der Robotertechnik. In den ersten drei Maschinenzellen werden die Pumpen auf palettenförmigen Werkstückträgern platziert, die an den XTS-Movern montiert sind. Das XTS-System der ersten Zelle hat eine Tracklänge von 12m und nutzt 18 Mover, in der zweiten sind es 6m und zwölf Mover und in der dritten Zelle 10m und 18 Mover. Die sorgfältig berechneten Geometrien der Werkstückträger ermöglichen eine Positioniergenauigkeit im Mikrometerbereich. Wenn die Montagevorgänge in einer Zelle abgeschlossen sind, bewegt der Bediener die Pumpe zur nächsten. In der vierten Zelle hebt ein Roboter die fertige Pumpe für eine abschließende Sichtprüfung vor zwei GigE-Vision-Kameras und legt sie dann auf ein Abführband.

"XTS transportiert die Produkte schnell und präzise von Station zu Station. Wenn es an irgendeinem Punkt ein Problem mit einem Werkstück gibt, können wir dieses einfach entfernen und weitere Stationen umgehen", erklärt Matthew Kelly. "Wir haben jeweils mehrere Prozesse in einer Station zusammengefasst und damit den Platzbedarf weiter verringert. Trotz aller Arbeitsschritte und Werkzeuge ist es das kompakteste automatisierte System, das ich je gesehen habe."

Bild: Eclipse Automation

Bild: Eclipse AutomationNeue Aufgabenstellung für mehr Produktivität

Die erste Montageanlage von Eclipse übertraf die Erwartungen und ist bis heute im Einsatz. Im Dezember 2019 jedoch stellte der Automobilzulieferer Eclipse eine neue Aufgabe: Auf derselben Anlage sollte es möglich sein, eine zweite Pumpe herzustellen. Die Pumpen für verschiedene Fahrzeugmarken sind jedoch unterschiedlich groß, was eine Herausforderung für die speziell konstruierten Werkstückträger darstellte. Zudem erfolgen einige Montageschritte bei den Pumpentypen in einer unterschiedlichen Reihenfolge. Wollte man den hohen Durchsatz aufrechterhalten, konnte man sich nicht die Stillstände leisten, um alle Pumpen eines Typs aus der Linie zu entfernen und diese dann aufwendig umzurüsten.

Gemeinsam mit dem lokalen Beckhoff-Team entwickelte Eclipse daher ein neues Konzept, das die schnellen Zykluszeiten von Ethercat und die Flexibilität des XTS nutzt. Das System ermöglicht es dem Bediener, die Paletten schnell und einfach auszuwechseln. Die neue Palette ist weiter nach vorn geneigt und ihre spezielle Position wird vermessen, um den Versatz zu bestimmen. Dieser Offset wird auf jede einzelne Palette angewendet, sodass alle Komponenten und Teile für die Prozesse exakt ausgerichtet sind. "So kann der Bediener Teiletyp A laden, einen Zyklus warten und dann nach einer vernachlässigbaren Umrüstzeit Teiletyp B laden", erklärt Werner.

Und da bei XTS jeder Mover eine individuelle Bewegungsachse darstellt, sind diese nicht wie bei herkömmlichen Konstruktionen starr miteinander verbunden. Vielmehr können die Werkstücke frei auf dem Track zu bestimmten Prozessschritten bewegt werden, bei Bedarf sogar in einer unterschiedlichen Abfolge für beide Pumpentypen.

Komplette Automatisierungslösung

Neben den drei XTS-Systemen setzt Eclipse auf weitere Ethercat- und PC-basierte Automatisierungstechnik von Beckhoff. Die ersten drei Zellen sind mit jeweils einem Schaltschrank-Industrie-PC C6930 ausgestattet, der das XTS und die Peripheriegeräte steuert. Die funktionale Sicherheit in der gesamten Linie ist über Twinsafe realisiert; über Ethernet/IP wird mit einer sekundären Maschinensteuerung für andere Bereiche der Produktionslinie kommuniziert. Die Hauptkommunikation und die I/O-Signale des Systems werden jedoch von Ethercat bereitgestellt. "Die Ethercat-Echtzeitsynchronisierung mit Roboter- und Servokomponenten ermöglicht auch die Interpolation von Bewegungen für verschiedene Dosierprozesse - insbesondere für das Auftragen von Klebstoff in komplizierten Mustern," erläutert dazu Dean Herron von Beckhoff.

Für diese hohe Funktionalität war Twincat 3 entscheidend. Die Automatisierungssoftware von Beckhoff unterstützt die Programmierung mit G-Code, was die Koordination der Bewegungen von XTS und den Servomotoren AM8000 für hochpräzise Dosiervorgänge ermöglicht. Darüber hinaus nutzte Eclipse die Möglichkeit, mit den objektorientierten Erweiterungen der IEC61131-3 vordefinierte und benutzerdefinierte Funktionsblöcke zu erstellen und in den Informatikstandards von Microsoft Visual Studio zu programmieren. "Für die Programmierung der Palettensteuerung, für Palettenversatztabellen und ähnliche Anforderungen bietet Beckhoff viele Vorteile und wir sparen eine Menge Entwicklungszeit", erklärt Matthew Kelly.

Schnelle Produktumstellungen

Durch das Design von Eclipse kann das überarbeitete System zur Montage von Getriebepumpen die vorgegebene Zykluszeit von 20,2s pro Teil mit der erforderlichen Genauigkeit im Mikrometerbereich einhalten. Seit der Inbetriebnahme Anfang 2021 hat das System rund 1.000 Teile pro Schicht produziert, wobei Teil A und Teil B in getrennten Chargen gefertigt werden. Durch die einfache Loslösung und Befestigung der Paletten sowie die sofortige automatische Anpassung des XTS konnten die Umrüstzeiten von mehr als einer Stunde auf nur eine Minute reduziert werden. "Der Kunde war begeistert von der Möglichkeit, diese Umstellungen, trotz des sehr kompakten Systems und des komplexen Prozesses, so durchzuführen", freut sich Jeff Werner. Das Zusammenwirken von Steuerungstechnik und Maschinenbau ermöglicht das Auswechseln der Paletten ohne das Lösen einer einzigen Schraube. Die Paletten werden einfach in einen Pufferspeicher geschoben; beschädigte Paletten kann der Bediener leicht austauschen.

Beckhoff Automation GmbH & Co. KG

Dieser Artikel erschien in SPS-MAGAZIN 13 (Dezember) 2022 - 06.12.22.Für weitere Artikel besuchen Sie www.sps-magazin.de