Informationstechnologie statt manueller Abläufe

Effektivitätssteigerung im Mittelpunkt

Unternehmen stehen bei der Einführung von Produktionsmanagement-Systemen vor der Frage, wie sich der Einsatz der Softwarewerkzeuge für die Fertigung rechnen kann. Entsprechende Investitionen versprechen die Verbesserung operativer Abläufe sowie die enge Integration von Produktions- und Geschäftsprozessen, etwa durch schnelle elektronische Informations- und Datenverarbeitung. So können Entscheider, Bediener und Maschinen mit akuraten Informationen und Vorgaben versorgt werden, zudem lässt sich der Automatisierungsgrad der Datenerfassung und Übertragung steigern.

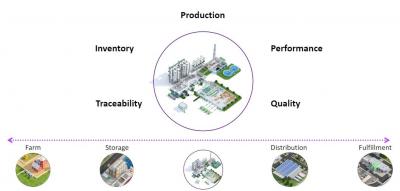

Bild: Invensys Systems GmbH >Wonderware<

Bild: Invensys Systems GmbH >Wonderware< @WK Kastengrund:'Best Practice'-Ansätze im Einsatz von Software und IT-Technologie zur Verbesserung von Abläufen und Datenverarbeitung im Produktionsumfeld stehen auf der Agenda der Manufacturing Enterprise Solutions Association (Mesa) International. In der globalen Non-Profit-Organisation sind rund 4.000 Mitglieder registriert, 27 Prozent davon in Europa. Dazu zählen produzierende Unternehmen, genauso wie Software-Anbieter, IT-Dienstleister, Analysten, Journalisten und Vertreter von Bildungseinrichtungen. Bild: Invensys Systems GmbH

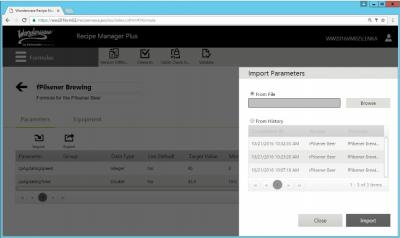

Bild: Invensys Systems GmbH

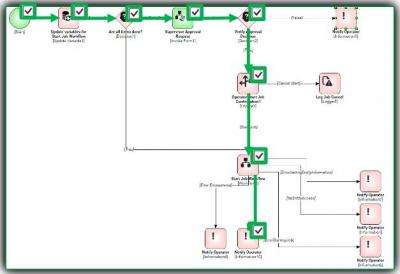

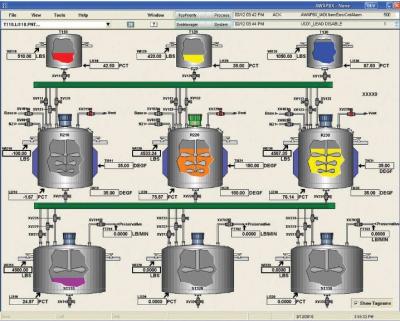

Innerhalb der Einsatzfelder von Manufacturing Execution-Systemen (MES) lassen sich vier Kernthemen identifizieren, die in Ihrer jeweiligen funktionalen Ausprägung einen Beitrag zu höherer Effizienz von Produktion und Unternehmen leisten können: @WK Einrückung:Werkzeuge für die Fertigungsleitebene: Die Kernfunktionen eines MES sind darauf ausgerichtet, dass der Produktionsprozess und die daran beteiligten Menschen möglichst effektiv mit Daten versorgt werden. Die Informationen dienen Mitarbeitern zur Ausführung ihrer Aufgaben, gleichzeitig stehen Kontrollfunktionen zu Verfügung, um Spezifikationen in Produktions- und Qualitätsprozessen einzuhalten. Zudem gestattet eine IT-gestützte Ablauforganisation, Aktivitäten in Produktions- und Ressourcenplanung anzupassen, um flexibel auf aktuelle oder ungeplante Situationen zu reagieren. @WK Einrückung:Datentechnische Integration: Typischerweise spielen hierzu Enterprise Resource Planning-System (ERP), MES und Produktion zusammen. Dabei steht die automatische und zeitnahe Übertragung von Produktionsaufträgen, Planung, Rückmeldungen und Verbrauch, sowie Synchronisierung von Spezifikations- und Bestandsdaten im Mittelpunkt. Neben einer schnellen und automatischen Datenübertragung wird der aktuelle Status der Produktion im Unternehmen sichtbar. Dies gestattet bessere, auf aktuellen Daten basierende Planungsentscheidungen. @WK Einrückung:Kontextualisierung und Prozessharmonisierung: Hier geht es darum, die in der ISA S95 definierten Operationsabläufe innerhalb einer Produktionslinie sowie die in ISA S88 beschriebenen Ausrüstungen und zugehörige Abläufe zu steuern. Dabei übernimmt die produktionsnahe IT neben der Kontextualisierung von Aufgaben und Prozessen auch die Harmonisierung und Ablaufsteuerung unterliegender Aktivitäten. @WK Einrückung:Erfassung von Leistungsdaten für den Verbesserungsprozess: Der Zugriff auf Kennzahlen und Echtzeitdaten aus der Produktion kann Transparenz schaffen und Informationen zur Förderung des kontinuierlichen Verbesserungsprozess beginnend von der Bedieneben bis zur Kostenrechnung zur Verfügung stellen. Dazu speichert ein MES eine komplette und engmaschige Historie der Produktion. Der Informationsgehalt erlaubt die Berechnung von operativen Kennzahlen und stellt einen detaillierten Ablauf- oder Ressourcenkontext für eine analytische Betrachtung und Ursachenforschung zur Verfügung. Interessanterweise wird heute die MES-Funktion 'Datenerfassung und Leistungsmessung' teilweise als erster Schritt einer System-Implementierung genutzt - als Stichwort sei die Kennzahl 'Overall Equipment Effectiveness' (OEE) genannt. Hier geht es meist um fundiertes Wissen über Verbesserungspotentiale, um damit weitere Investitionsentscheidungen besser treffen zu können.

Diese Aufgabenbereiche lassen sich zwar getrennt beschreiben und können jeder für sich signifikantes Verbesserungspotential liefern, die unterschiedlichen Funktionen sind aber in der Praxis durch die Lösungsarchitektur verbunden. Eine typische Anfangsinvestition in Module oder Softwarewerkzeuge zur Produktionssteuerung oder Integration mit der ERP-Systemwelt zieht damit in der Regel auch höhreren Überblick mit sich und etabliert eine Datenbasis für den kontinuierlichen Verbesserungsprozess. Dieses Potenzial ergibt sich natürlich nicht 'von selbst', es kann aber mit Zusatzinvestition in Analyse und Informationsaufbereitung sowie -verteilung erschlossen werden, sobald erste Grundfunktionen des Systems und insbesondere die zentrale Datenhaltung zur Verfügung stehen. In der Praxis zeigt sich daher immer wieder, dass die Einführung von MES zu unerwartet schnellen Verbesserungen und Kosteneinsparungen führen kann. Denn vielfach eröffnet allein die strukturierte Erfassung und Auswertung von Produktionsdaten den Blick auf zuvor nicht konkret identifizierbare Verluste oder Ineffektivität.

Werkhallengeschehen und Produktionsmanagement in Zusammenspiel

Gleichzeitig zeigt die Erfahrung, dass sich eine 'typische' Effizienzsteigerung durch den Einsatz eines MES nur schwer beziffern lässt. Hier ist tiefe Kenntnis der individuellen Ausgangssituation und des damit verbundenem Verbesserungspotenzials gefragt. Zusätzlich umfassen produktionsnahe Systeme per Defintiion viele funktionelle Aspekte, die im Einzelfall oder dem angestrebten Zielszenario nicht alle relevant sein müssen. Einzig Erfahrungswerte aus gleichwertigen Situationen erlauben eine seriöse Abschätzung des erreichbaren Ergebnisses. Tritt das Integrationsteam nach einem Einführungsprojekt einen Schritt zurück und betrachtet die Unternehmenslandschaften, finden sich vielfach einheitliche, manchmal sogar global einheitliche Geschäftsprozesse und erste, kostenoptimierte Produktionsprozesse. Das effektive Zusammenspiel dieser Faktoren nietet hohes Potenzial zur Effizienzsteigerung in produzierenden Unternehmen. Die Verzahnung der Geschäftsprozesse mit operativen und physikalischen Produktions- sowie Logistikprozessen zu einer möglichst agilen Gesamtheit gibt dabei die Roadmap vor. .

Unternehmen stehen bei der Einführung von Produktionsmanagement-Systemen vor der Frage, wie sich der Einsatz der Softwarewerkzeuge für die Fertigung rechnen kann. Entsprechende Investitionen versprechen die Verbesserung operativer Abläufe sowie die enge Integration von Produktions- und Geschäftsprozessen, etwa durch schnelle elektronische Informations- und Datenverarbeitung. So können Entscheider, Bediener und Maschinen mit akuraten Informationen und Vorgaben versorgt werden, zudem lässt sich der Automatisierungsgrad der Datenerfassung und Übertragung steigern.

Bild: Invensys Systems GmbH >Wonderware<

Bild: Invensys Systems GmbH >Wonderware< @WK Kastengrund:'Best Practice'-Ansätze im Einsatz von Software und IT-Technologie zur Verbesserung von Abläufen und Datenverarbeitung im Produktionsumfeld stehen auf der Agenda der Manufacturing Enterprise Solutions Association (Mesa) International. In der globalen Non-Profit-Organisation sind rund 4.000 Mitglieder registriert, 27 Prozent davon in Europa. Dazu zählen produzierende Unternehmen, genauso wie Software-Anbieter, IT-Dienstleister, Analysten, Journalisten und Vertreter von Bildungseinrichtungen. Bild: Invensys Systems GmbH

Bild: Invensys Systems GmbH

Innerhalb der Einsatzfelder von Manufacturing Execution-Systemen (MES) lassen sich vier Kernthemen identifizieren, die in Ihrer jeweiligen funktionalen Ausprägung einen Beitrag zu höherer Effizienz von Produktion und Unternehmen leisten können: @WK Einrückung:Werkzeuge für die Fertigungsleitebene: Die Kernfunktionen eines MES sind darauf ausgerichtet, dass der Produktionsprozess und die daran beteiligten Menschen möglichst effektiv mit Daten versorgt werden. Die Informationen dienen Mitarbeitern zur Ausführung ihrer Aufgaben, gleichzeitig stehen Kontrollfunktionen zu Verfügung, um Spezifikationen in Produktions- und Qualitätsprozessen einzuhalten. Zudem gestattet eine IT-gestützte Ablauforganisation, Aktivitäten in Produktions- und Ressourcenplanung anzupassen, um flexibel auf aktuelle oder ungeplante Situationen zu reagieren. @WK Einrückung:Datentechnische Integration: Typischerweise spielen hierzu Enterprise Resource Planning-System (ERP), MES und Produktion zusammen. Dabei steht die automatische und zeitnahe Übertragung von Produktionsaufträgen, Planung, Rückmeldungen und Verbrauch, sowie Synchronisierung von Spezifikations- und Bestandsdaten im Mittelpunkt. Neben einer schnellen und automatischen Datenübertragung wird der aktuelle Status der Produktion im Unternehmen sichtbar. Dies gestattet bessere, auf aktuellen Daten basierende Planungsentscheidungen. @WK Einrückung:Kontextualisierung und Prozessharmonisierung: Hier geht es darum, die in der ISA S95 definierten Operationsabläufe innerhalb einer Produktionslinie sowie die in ISA S88 beschriebenen Ausrüstungen und zugehörige Abläufe zu steuern. Dabei übernimmt die produktionsnahe IT neben der Kontextualisierung von Aufgaben und Prozessen auch die Harmonisierung und Ablaufsteuerung unterliegender Aktivitäten. @WK Einrückung:Erfassung von Leistungsdaten für den Verbesserungsprozess: Der Zugriff auf Kennzahlen und Echtzeitdaten aus der Produktion kann Transparenz schaffen und Informationen zur Förderung des kontinuierlichen Verbesserungsprozess beginnend von der Bedieneben bis zur Kostenrechnung zur Verfügung stellen. Dazu speichert ein MES eine komplette und engmaschige Historie der Produktion. Der Informationsgehalt erlaubt die Berechnung von operativen Kennzahlen und stellt einen detaillierten Ablauf- oder Ressourcenkontext für eine analytische Betrachtung und Ursachenforschung zur Verfügung. Interessanterweise wird heute die MES-Funktion 'Datenerfassung und Leistungsmessung' teilweise als erster Schritt einer System-Implementierung genutzt - als Stichwort sei die Kennzahl 'Overall Equipment Effectiveness' (OEE) genannt. Hier geht es meist um fundiertes Wissen über Verbesserungspotentiale, um damit weitere Investitionsentscheidungen besser treffen zu können.

Diese Aufgabenbereiche lassen sich zwar getrennt beschreiben und können jeder für sich signifikantes Verbesserungspotential liefern, die unterschiedlichen Funktionen sind aber in der Praxis durch die Lösungsarchitektur verbunden. Eine typische Anfangsinvestition in Module oder Softwarewerkzeuge zur Produktionssteuerung oder Integration mit der ERP-Systemwelt zieht damit in der Regel auch höhreren Überblick mit sich und etabliert eine Datenbasis für den kontinuierlichen Verbesserungsprozess. Dieses Potenzial ergibt sich natürlich nicht 'von selbst', es kann aber mit Zusatzinvestition in Analyse und Informationsaufbereitung sowie -verteilung erschlossen werden, sobald erste Grundfunktionen des Systems und insbesondere die zentrale Datenhaltung zur Verfügung stehen. In der Praxis zeigt sich daher immer wieder, dass die Einführung von MES zu unerwartet schnellen Verbesserungen und Kosteneinsparungen führen kann. Denn vielfach eröffnet allein die strukturierte Erfassung und Auswertung von Produktionsdaten den Blick auf zuvor nicht konkret identifizierbare Verluste oder Ineffektivität.

Werkhallengeschehen und Produktionsmanagement in Zusammenspiel

Gleichzeitig zeigt die Erfahrung, dass sich eine 'typische' Effizienzsteigerung durch den Einsatz eines MES nur schwer beziffern lässt. Hier ist tiefe Kenntnis der individuellen Ausgangssituation und des damit verbundenem Verbesserungspotenzials gefragt. Zusätzlich umfassen produktionsnahe Systeme per Defintiion viele funktionelle Aspekte, die im Einzelfall oder dem angestrebten Zielszenario nicht alle relevant sein müssen. Einzig Erfahrungswerte aus gleichwertigen Situationen erlauben eine seriöse Abschätzung des erreichbaren Ergebnisses. Tritt das Integrationsteam nach einem Einführungsprojekt einen Schritt zurück und betrachtet die Unternehmenslandschaften, finden sich vielfach einheitliche, manchmal sogar global einheitliche Geschäftsprozesse und erste, kostenoptimierte Produktionsprozesse. Das effektive Zusammenspiel dieser Faktoren nietet hohes Potenzial zur Effizienzsteigerung in produzierenden Unternehmen. Die Verzahnung der Geschäftsprozesse mit operativen und physikalischen Produktions- sowie Logistikprozessen zu einer möglichst agilen Gesamtheit gibt dabei die Roadmap vor. .

Schneider Electric Systems GmbH

Dieser Artikel erschien in IT&PRODUCTION MES WK 2014 - 01.04.14.Für weitere Artikel besuchen Sie www.it-production.com