Interview mit Rainer Rössel, Igus

"Aus Versehen verbrannt"

Lichtwellenleiter, kurz LWL, sind auch in der Industrie ein Thema. Aber ihr Potenzial als Alternative für klassische Kupferleitungen im Maschinenbau wird längst noch nicht entsprechend genutzt. Dabei bringen sie in automatisierten Anwendungen einige Vorteile mit, wie Rainer Rössel, verantwortlich für das Leitungsgeschäft bei Igus, im Gespräch mit dem SPS-MAGAZIN schildert.

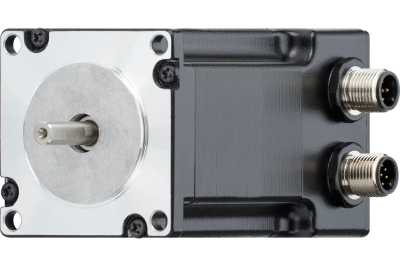

Bild: igus GmbH

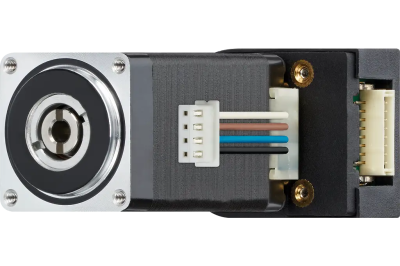

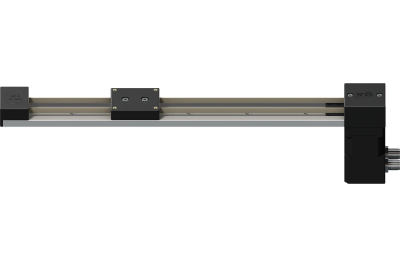

Bild: igus GmbH Bild: igus GmbH

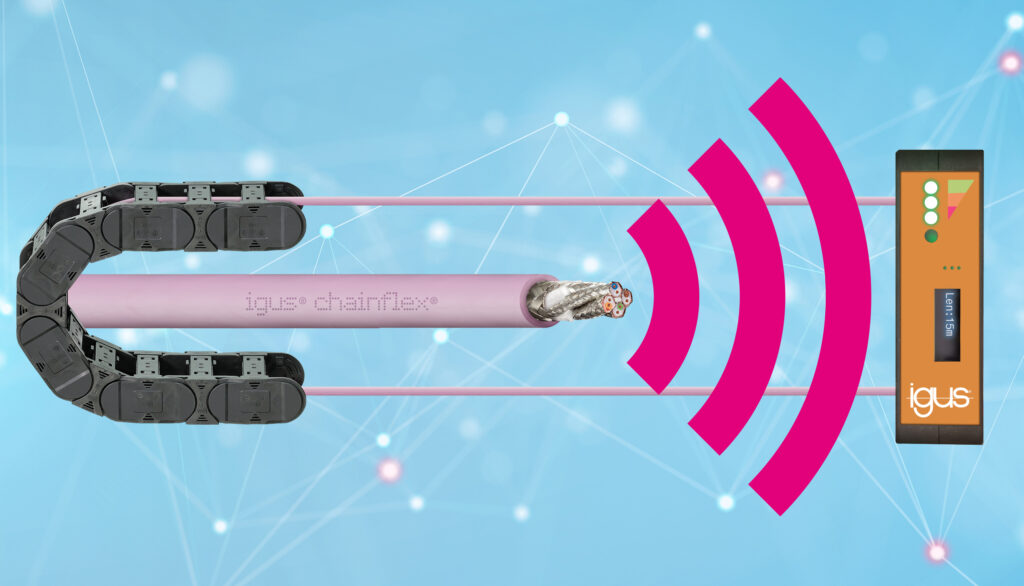

Bild: igus GmbHLWL: sicherer Datentransfer für bewegte Anwendungen

Igus hat ein breites Programm an LWL-Leitungen für den dauerbewegten Bereich: Dazu gehört die Serie CFLG.2EC als kostengünstige LWL-Leitung für den Indoorbereich in Handling- oder Holzbearbeitungsmaschinen entwickelt, genauso wie die Leitung CFRobot5 für ausfallsichere Kommunikation am Roboter im dreidimensionalen Raum oder der Typ CFLG.LB.PUR für den dauerbewegten Einsatz im Offshore- und Schiffsbereich. Letztere ist zwei, vier oder sechs LWL-Fasern oder mit zwei LWL-Fasern und zwei Spannungsversorgungsadern bereits lieferbar. Die miteinander verseilten Multimode- oder Singlemode-Fasern sind als biegefeste Typen als Subcable ausgeführt, die sich einfach und kostengünstig mit Steckern ohne aufwendige Aufteiler konfektionieren lassen. Durch das hochfeste Aramid- (Kevlar-) Geflecht über der Gesamtverseilung schädigen selbst hohe Zugkräfte bei hängenden Anwendungen die Leitung nicht. Der flammwidrige, speziell für die Energiekette abgestimmte und mit Druck extrudierte PUR-Außenmantel sichert zusätzlich vor äußeren mechanischen Beschädigungen. Auch für alle LWL-Kabel gibt Igus ein 36-monatiges Garantieversprechen ab dem ersten bestellen Meter.

Wie steht es um die Verbreitung von Lichtwellenleitern in der Fertigung, Herr Rössel? Welchen Anteil der Leitungen deckt LWL hier ab?

Rainer Rössel: Ich denke, dass der LWL-Anteil bei den verschiedenen Feldbussystemen in der Industrie, ob ethernetbasiert oder nicht, im einstelligen Prozentbereich liegt. Vielleicht sind es 10% des Leitungsmarktes, aber höher schätze ich es nicht ein. Auch im Segment der bewegten Anwendungen ist die Verbreitung noch sehr gering.

Woran liegt das? Warum sind Lichtwellenleiter nicht öfter im Einsatz?

Rössel: Ein Problem ist sicherlich, dass das Thema LWL von den Schnittstellenlieferanten nicht entsprechend forciert wird. Anbieter von proprietären Systemen schützen einen Teil des Geschäfts auch über proprietäre Kabel. Diese Denke hat in der Automatisierungstechnik schon eine lange Tradition. Erstmals mit den modernen auf Ethernet basierenden Systemen stehen ansatzweise offene Standards zur Verfügung. Wenn man auf Lichtwellenleiter setzt, lässt sich im Prinzip eine Leitung für alle Systeme nutzen: egal ob Ethernet oder ein klassisches Protokoll wie Profibus oder CAN - alles mit einer einzigen standardisierten Faser. Die wirklichen Gründe, warum das in der Praxis nicht passiert, sind ein schlechtes Image und alte Ängste: LWL ist teuer, LWL ist schwer zu konfektionieren, und Glasfaserleitungen sind anfällig. Kurz gesagt: Das Thema ist vor rund 20 Jahren - wohl mehr aus Versehen - verbrannt worden.

Weil man zu schnell durch die Industrietür wollte, oder warum?

Rössel: Nun ja, man hat eine Technologie als LWL bezeichnet und verkauft, die diesen Begriff nur bedingt verdiente. Bei LWL muss man unbedingt unterscheiden zwischen einer Glasfaser und einer Polymer-Faser. Vor 20 Jahren hat man für solche POF-Fasern Versprechen gemacht, die niemals nachgewiesen und nicht zu halten waren - gerade in Bezug auf die Konfektionierung. Aber auch in Richtung der Lebensdauer und der Leistungsfähigkeit wurden diese frühen LWL-Leitungen überreizt. Die mutigen Ingenieure von damals, die letztendlich auf das falsche Pferd gesetzt hatten, sind mittlerweile oft die Entscheider und sagen: Das mache ich nicht nochmal mit. Dabei sind die Eigenschaften und Vorteile moderner Glasfasern nicht ansatzweise mit denen früherer POF-Fasern vergleichbar.

Der landläufigen Meinung nach sind Lichtwellenleiter sehr aufwändig und kompliziert in puncto Feldkonfektionierung.

Rössel: Bei der Konfektionierung im Feld braucht es zwei Dinge: Das richtige Werkzeug und das richtige Know-how. Schließt man einen Stecker falsch an, gibt es Probleme - nimmt man den falschen Stecker, auch. Das ist bei Kupfer so und bei Glasfaser nicht anders. Die Vorurteile bei LWL gelten aber auch wieder nur historisch gesehen. Zwei Jahrzehnte zurück war die Konfektion wirklich aufwändig. Heute sind diese Argumente aber nur mehr vorgeschoben und LWL-Leitungen relativ einfach im Feld konfektionierbar.

Wie ist es denn mit den Kosten? Sind LWL-Systeme nicht deutlich teurer als die klassische Verkabelung?

Rössel: Lichwellenleiter sind mit Sicherheit nicht preiswerter als Kupfer. Aber es ist auch nicht mehr so wie früher, als LWL doppelt und dreifach so teuer war. Heute ist eine ähnliche Preisregion zu erreichen. Dabei erkauft man sich mit LWL natürlich deutliche Vorteile, zum Beispiel hinsichtlich der Übertragungskapazität und Datensicherheit.

Der Anwender sollte die Rechnung also weiter aufmachen, als nur bis zum reinen Stecker/Stecker- und Kabel/Kabel-Vergleich?

Rössel: Richtig. Ja, und das muss er in Zukunft erst recht: Wenn es in Richtung Industrie 4.0 geht und immer mehr Ebenen zu vernetzen sind, dann kann man nicht mehr nur in der kleinen Feldebenenwelt denken. Zieht man alle Kommunikationsebenen in die Betrachtung mit ein, dann bietet die Glasfaser klaren Vorteil der höheren Datensicherheit und der höheren Datenmenge und damit einfach eine höhere Zukunftssicherheit. Denn auch wenn eine Maschine 30 bis 40 Jahre läuft, wird sie meist nach 20 Jahren elektrisch überarbeitet. Dabei muss im Regelfall auch die komplette Kupferverkabelung getauscht werden, weil die Übertragungstechnik nicht mehr Stand der Dinge ist. Anders bei Glasfaserleitungen: Hier muss der Anwender bei der Einbindung eines neuen Kommunikationssystems im schlimmsten Fall den Stecker tauschen. Außerdem ist auch die Lebensdauer von LWL bis fünf Mal länger als bei Kupferleitungen.

Ist Glasfaser im Zweifel sogar schon Industrie 5.0 tauglich?

Rössel: Sicherlich. Kein Mensch käme heute mehr auf die Idee, ein Bürogebäude kommunikationsseitig mit Kupfer zu verkabeln. Nur die letzten Meter werden gegebenenfalls noch klassisch realisiert. Auch Wohngebäude werden längst mit Glasfaser angeschlossen, damit übertragungstechnisch Luft nach oben beibt. Das ist Stand der Technik, doch die Industrie hat es noch nicht erkannt.

Welche Hürden sind zu nehmen, damit LWL stärker im Industriemarkt ankommt und was kann Igus dazu beitragen?

Rössel: Das ist eine sehr gute Frage. Letztendlich ist die Glasfaserleitung auch in dauerbewegten Anwendungen stabil und um ein vielfaches besser als jede Kupferleitung. Einen Beitrag in Form des entsprechenden Nachweises haben wir mit all unseren Versuchen und Testserien eindeutig erbracht. Technologisch und funktional ist das Produkt Glasfaserleitung absolut fit für die Automatisierungstechnik. Letztendlich müssen wir aber den Markt und die Endanwender überzeugen, nicht nur unsere Kunden. Weiterhin muss man auch die Integratoren und Systemhersteller ins Boot holen. Die Infrastrukturanbieter, sei es ein Siemens oder ein Beckhoff, haben im Prinzip alle schon LWL-Schnittstellen im Programm. Aber sie promoten das Thema einfach nicht, weil sie immer noch die Inakzeptanz am Markt stark spüren - bestenfalls ist jede sechste verkaufte Schnittstelle eine Glasfaserschnittstelle. Entsprechend ist noch viel Überzeugungsarbeit beim Kunden notwendig. Dabei ist LWL die Lösung, die am sichersten funktioniert und technologisch ausgereift wesentlich stabiler ist als jede Kupferleitung.

Wann rechnen Sie denn mit dem Durchbruch von LWL in der Fertigung?

Rössel: Ich warte seit langer Zeit auf den großen Durchbruch der Glasfaser. Aus jetziger Sicht wird es in wenigen Jahren so weit sein. Die Datenraten werden zwangsläufig steigen und müssen dennoch prozesssicher erfasst und verarbeitet werden. Mit Industrial Ethernet auf dem Weg zu Industrie 4.0 wird man letztendlich aufgrund der steigenden Datenraten gar nicht um entsprechendes Know-how auf der Glasfaserseite herum kommen.

Lichtwellenleiter, kurz LWL, sind auch in der Industrie ein Thema. Aber ihr Potenzial als Alternative für klassische Kupferleitungen im Maschinenbau wird längst noch nicht entsprechend genutzt. Dabei bringen sie in automatisierten Anwendungen einige Vorteile mit, wie Rainer Rössel, verantwortlich für das Leitungsgeschäft bei Igus, im Gespräch mit dem SPS-MAGAZIN schildert.

Bild: igus GmbH

Bild: igus GmbH Bild: igus GmbH

Bild: igus GmbHLWL: sicherer Datentransfer für bewegte Anwendungen

Igus hat ein breites Programm an LWL-Leitungen für den dauerbewegten Bereich: Dazu gehört die Serie CFLG.2EC als kostengünstige LWL-Leitung für den Indoorbereich in Handling- oder Holzbearbeitungsmaschinen entwickelt, genauso wie die Leitung CFRobot5 für ausfallsichere Kommunikation am Roboter im dreidimensionalen Raum oder der Typ CFLG.LB.PUR für den dauerbewegten Einsatz im Offshore- und Schiffsbereich. Letztere ist zwei, vier oder sechs LWL-Fasern oder mit zwei LWL-Fasern und zwei Spannungsversorgungsadern bereits lieferbar. Die miteinander verseilten Multimode- oder Singlemode-Fasern sind als biegefeste Typen als Subcable ausgeführt, die sich einfach und kostengünstig mit Steckern ohne aufwendige Aufteiler konfektionieren lassen. Durch das hochfeste Aramid- (Kevlar-) Geflecht über der Gesamtverseilung schädigen selbst hohe Zugkräfte bei hängenden Anwendungen die Leitung nicht. Der flammwidrige, speziell für die Energiekette abgestimmte und mit Druck extrudierte PUR-Außenmantel sichert zusätzlich vor äußeren mechanischen Beschädigungen. Auch für alle LWL-Kabel gibt Igus ein 36-monatiges Garantieversprechen ab dem ersten bestellen Meter.

Wie steht es um die Verbreitung von Lichtwellenleitern in der Fertigung, Herr Rössel? Welchen Anteil der Leitungen deckt LWL hier ab?

Rainer Rössel: Ich denke, dass der LWL-Anteil bei den verschiedenen Feldbussystemen in der Industrie, ob ethernetbasiert oder nicht, im einstelligen Prozentbereich liegt. Vielleicht sind es 10% des Leitungsmarktes, aber höher schätze ich es nicht ein. Auch im Segment der bewegten Anwendungen ist die Verbreitung noch sehr gering.

Woran liegt das? Warum sind Lichtwellenleiter nicht öfter im Einsatz?

Rössel: Ein Problem ist sicherlich, dass das Thema LWL von den Schnittstellenlieferanten nicht entsprechend forciert wird. Anbieter von proprietären Systemen schützen einen Teil des Geschäfts auch über proprietäre Kabel. Diese Denke hat in der Automatisierungstechnik schon eine lange Tradition. Erstmals mit den modernen auf Ethernet basierenden Systemen stehen ansatzweise offene Standards zur Verfügung. Wenn man auf Lichtwellenleiter setzt, lässt sich im Prinzip eine Leitung für alle Systeme nutzen: egal ob Ethernet oder ein klassisches Protokoll wie Profibus oder CAN - alles mit einer einzigen standardisierten Faser. Die wirklichen Gründe, warum das in der Praxis nicht passiert, sind ein schlechtes Image und alte Ängste: LWL ist teuer, LWL ist schwer zu konfektionieren, und Glasfaserleitungen sind anfällig. Kurz gesagt: Das Thema ist vor rund 20 Jahren - wohl mehr aus Versehen - verbrannt worden.

Weil man zu schnell durch die Industrietür wollte, oder warum?

Rössel: Nun ja, man hat eine Technologie als LWL bezeichnet und verkauft, die diesen Begriff nur bedingt verdiente. Bei LWL muss man unbedingt unterscheiden zwischen einer Glasfaser und einer Polymer-Faser. Vor 20 Jahren hat man für solche POF-Fasern Versprechen gemacht, die niemals nachgewiesen und nicht zu halten waren - gerade in Bezug auf die Konfektionierung. Aber auch in Richtung der Lebensdauer und der Leistungsfähigkeit wurden diese frühen LWL-Leitungen überreizt. Die mutigen Ingenieure von damals, die letztendlich auf das falsche Pferd gesetzt hatten, sind mittlerweile oft die Entscheider und sagen: Das mache ich nicht nochmal mit. Dabei sind die Eigenschaften und Vorteile moderner Glasfasern nicht ansatzweise mit denen früherer POF-Fasern vergleichbar.

Der landläufigen Meinung nach sind Lichtwellenleiter sehr aufwändig und kompliziert in puncto Feldkonfektionierung.

Rössel: Bei der Konfektionierung im Feld braucht es zwei Dinge: Das richtige Werkzeug und das richtige Know-how. Schließt man einen Stecker falsch an, gibt es Probleme - nimmt man den falschen Stecker, auch. Das ist bei Kupfer so und bei Glasfaser nicht anders. Die Vorurteile bei LWL gelten aber auch wieder nur historisch gesehen. Zwei Jahrzehnte zurück war die Konfektion wirklich aufwändig. Heute sind diese Argumente aber nur mehr vorgeschoben und LWL-Leitungen relativ einfach im Feld konfektionierbar.

Wie ist es denn mit den Kosten? Sind LWL-Systeme nicht deutlich teurer als die klassische Verkabelung?

Rössel: Lichwellenleiter sind mit Sicherheit nicht preiswerter als Kupfer. Aber es ist auch nicht mehr so wie früher, als LWL doppelt und dreifach so teuer war. Heute ist eine ähnliche Preisregion zu erreichen. Dabei erkauft man sich mit LWL natürlich deutliche Vorteile, zum Beispiel hinsichtlich der Übertragungskapazität und Datensicherheit.

Der Anwender sollte die Rechnung also weiter aufmachen, als nur bis zum reinen Stecker/Stecker- und Kabel/Kabel-Vergleich?

Rössel: Richtig. Ja, und das muss er in Zukunft erst recht: Wenn es in Richtung Industrie 4.0 geht und immer mehr Ebenen zu vernetzen sind, dann kann man nicht mehr nur in der kleinen Feldebenenwelt denken. Zieht man alle Kommunikationsebenen in die Betrachtung mit ein, dann bietet die Glasfaser klaren Vorteil der höheren Datensicherheit und der höheren Datenmenge und damit einfach eine höhere Zukunftssicherheit. Denn auch wenn eine Maschine 30 bis 40 Jahre läuft, wird sie meist nach 20 Jahren elektrisch überarbeitet. Dabei muss im Regelfall auch die komplette Kupferverkabelung getauscht werden, weil die Übertragungstechnik nicht mehr Stand der Dinge ist. Anders bei Glasfaserleitungen: Hier muss der Anwender bei der Einbindung eines neuen Kommunikationssystems im schlimmsten Fall den Stecker tauschen. Außerdem ist auch die Lebensdauer von LWL bis fünf Mal länger als bei Kupferleitungen.

Ist Glasfaser im Zweifel sogar schon Industrie 5.0 tauglich?

Rössel: Sicherlich. Kein Mensch käme heute mehr auf die Idee, ein Bürogebäude kommunikationsseitig mit Kupfer zu verkabeln. Nur die letzten Meter werden gegebenenfalls noch klassisch realisiert. Auch Wohngebäude werden längst mit Glasfaser angeschlossen, damit übertragungstechnisch Luft nach oben beibt. Das ist Stand der Technik, doch die Industrie hat es noch nicht erkannt.

Welche Hürden sind zu nehmen, damit LWL stärker im Industriemarkt ankommt und was kann Igus dazu beitragen?

Rössel: Das ist eine sehr gute Frage. Letztendlich ist die Glasfaserleitung auch in dauerbewegten Anwendungen stabil und um ein vielfaches besser als jede Kupferleitung. Einen Beitrag in Form des entsprechenden Nachweises haben wir mit all unseren Versuchen und Testserien eindeutig erbracht. Technologisch und funktional ist das Produkt Glasfaserleitung absolut fit für die Automatisierungstechnik. Letztendlich müssen wir aber den Markt und die Endanwender überzeugen, nicht nur unsere Kunden. Weiterhin muss man auch die Integratoren und Systemhersteller ins Boot holen. Die Infrastrukturanbieter, sei es ein Siemens oder ein Beckhoff, haben im Prinzip alle schon LWL-Schnittstellen im Programm. Aber sie promoten das Thema einfach nicht, weil sie immer noch die Inakzeptanz am Markt stark spüren - bestenfalls ist jede sechste verkaufte Schnittstelle eine Glasfaserschnittstelle. Entsprechend ist noch viel Überzeugungsarbeit beim Kunden notwendig. Dabei ist LWL die Lösung, die am sichersten funktioniert und technologisch ausgereift wesentlich stabiler ist als jede Kupferleitung.

Wann rechnen Sie denn mit dem Durchbruch von LWL in der Fertigung?

Rössel: Ich warte seit langer Zeit auf den großen Durchbruch der Glasfaser. Aus jetziger Sicht wird es in wenigen Jahren so weit sein. Die Datenraten werden zwangsläufig steigen und müssen dennoch prozesssicher erfasst und verarbeitet werden. Mit Industrial Ethernet auf dem Weg zu Industrie 4.0 wird man letztendlich aufgrund der steigenden Datenraten gar nicht um entsprechendes Know-how auf der Glasfaserseite herum kommen.

igus GmbH

Dieser Artikel erschien in SPS-MAGAZIN 6 2015 - 27.05.15.Für weitere Artikel besuchen Sie www.sps-magazin.de